MFG

洞悉環境空氣腐蝕程度 電子產品使用可靠性有解

一般來說,空氣污染通常有許多來源,其污染物含有豐富的氧化物、氯化物與硫化物能導致許多工業元件上其各種合金材料的嚴重腐蝕。

而含硫的氣體,如硫化氫(H2S)與二氧化硫(SO2)是一般最主要造成電子設備腐蝕的腐蝕性氣體。然而,在日趨嚴重的環境污染與2003年歐盟頒布管制有害物質禁用指令(Restriction of Hazardous Substances Directive, RoHS)後,對於高階電子設備相關材料的選擇更是非常關鍵。

即使在惡劣環境下,也要確保電子設備的可靠性需求是足夠的。因此,了解電子產品所處現場/終端環境的空氣腐蝕程度就顯得非常重要。

如何掌控空氣腐蝕程度?有實驗室如宜特提供了解決方案,藉監控空氣品質(Air Quality Monitoring, AQM)量測現場/終端的空氣腐蝕程度(圖1),並將其結果反饋至加速腐蝕試驗,如混合流動性氣體(Mixed Flowing-Gas, MFG)與硫磺蒸氣(Flower of Sulfur, FoS)試驗,藉此有效驗證產品保固期間是否將腐蝕失效。

圖1 現場/終端環境空氣腐蝕程度監控

本文將介紹何謂ANSI/ISA 71.04及其測試方法為何,以及產品驗證實驗室時常替客戶執行的兩項加速腐蝕試驗—混合流動性氣體與硫磺蒸氣試驗。

國際標準界訂空氣腐蝕程度

ANSI/ISA 71.04是空氣腐蝕等級的標準。由美國國家標準協會(American National Standards Institute, ANSI)認證的國際自動化協會(International Society of Automation, ISA)71.04-2013標準,將現場/終端環境的空氣腐蝕嚴重性分類為四個等級,其包含G1/G2/G3與GX。

測試方式為藉由使用一預處理的純銅和純銀的金屬試片,曝露在現場/終端的環境一個月的時間後,從其金屬試片所測得的空氣傳播污染物的腐蝕厚度/速率,來區分不同的嚴重性程度(表1)。

一般而言,當現場/終端環境的空氣腐蝕程度大於或等於G2等級時,其腐蝕影響的程度是可以被測量的,且腐蝕可能會是決定電子設備可靠度的一項關鍵因子。而腐蝕的失效模式可區分為兩類,包括銅與銀的腐蝕(圖2)。

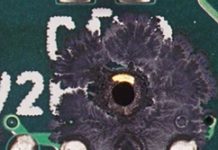

圖2 在資料中心的訊息設備故障中,兩種常見的腐蝕失效模式

高階旗艦型加速腐蝕試驗:混合流動性氣體

MFG測試是一種實驗室的環境應力測試,其目的是在於模擬受污染的工業環境。一般來說.有許多可控制的參數,包括溫度、相對濕度、腐蝕性氣體種類(如硫化氫、氯氣、二氧化氮、二氧化硫、氨氣與臭氧等)、氣體濃度和氣體流速等。

此外,試驗箱體內的腐蝕性氣體不斷被新鮮的腐蝕性氣體所替換。由於可控制的試驗參數眾多,複雜的試驗設備架設和持續不斷的腐蝕性氣體流動。因此,MFG具備有很高的可用性來模擬現場/終端環境的腐蝕。然而,MFG試驗的缺點是測試成本高,並且不能被業內的所有供應商廣泛採用。

由於氣體反應性限制(硫化氫),且必須存在氯氣或臭氧來驅動爬行機理,MFG測試適合複製銅的腐蝕和爬行/蠕變腐蝕(Creep...

iNEMI FoS具經濟效益/迅速/簡易 爬行腐蝕驗證效率大增

一般來說,這些電子產品易受到環境中的腐蝕性氣體、水分、汙染物和懸浮微粒的影響,讓敏感性電子元件與印刷電路板產生爬行腐蝕(Creep Corrosion)的失效現象,嚴重恐導致設備電氣短路故障的風險。然而,傳統爬行腐蝕驗證方法「混合流動氣體(Mixed Flowing Gas, MFG)」腐蝕試驗成本昂貴,並非能所有產業鏈的客群所接受並採用。

針對此一挑戰,國際電子生產商聯盟(International Electronics Manufacturing Initiative, iNEMI)於2018年8月特別針對爬行腐蝕的驗證發表了一份白皮書(圖1),而電子產品驗證測試實驗室宜特科技與國際系統大廠也共同剖析造成爬行腐蝕的關鍵因子,並研究開發出符合經濟效益、簡便迅速地驗證電子產品爬行腐蝕失效的測試方法「iNEMI硫磺蒸氣(Flower of Sulfur, FoS)腐蝕試驗,期能協助產業鏈客群針對爬行腐蝕的失效問題進行預防措施並找出因應之對策。

圖1 國際電子生產商聯盟(International Electronics Manufacturing Initiative, iNEMI)的爬行腐蝕驗證白皮書(White Paper_iNEMI FoS Test)

爬行腐蝕常見於PCB/導線架封裝

爬行腐蝕是屬於硫化腐蝕(Sulfur Corrosion)其中一種的失效機理,典型的案例可由印刷電路板(PCB)與導線架封裝(Leadframe Packages)(圖2)元件最為常見。由於裸露的金屬銅接觸到環境中硫化物的腐蝕性氣體進行反應生成硫化亞銅(Cu2S)的腐蝕產物,其固體腐蝕物沿著電路與阻焊層/封裝材料表面遷移生長的過程,導致相鄰焊盤和電路間的電氣短路失效現象,此一現象稱之為爬行腐蝕的失效模式。

圖2 導線架封裝元件的爬行腐蝕(受限於導線架鍍層與封裝材料氣密性

一般在爬行腐蝕的誘發過程中是不需要任何電場作用就會發生的失效機制,因此其腐蝕產物的遷移與生長並無一定的方向性。而通常要促使爬行腐蝕失效機制的發生須具備以下兩個條件:

.可發生金屬硫化腐蝕的特徵位置,例如裸露的金屬銅或其所披覆的保護層緻密/氣密性不佳。

.可誘發爬行機理產生的表面環境,例如環境中含有氯氣、臭氧或清潔度較差的表面以及懸浮微粒的汙染都將觸發爬行機理的發生(表1)。

MFG/FoS硫化腐蝕試驗差異之處

通常MFG腐蝕試驗可控制的試驗參數包括溫度、濕度、腐蝕性氣體的種類、濃度與流速等。除此之外,MFG為一流動式腐蝕反應器,其腐蝕性氣體的來源來自於腐蝕氣體鋼瓶並搭配一定的氣體流速1,000或1,500liter/hour不斷地置換反應器內部的腐蝕性氣體。由於其可控制的試驗參數眾多、架設複雜且能持續地提供新鮮的腐蝕性氣體的特性,因此對於實際終端的環境條件具備較高的模擬能力與試驗的應用性,但卻也同時造成試驗成本較高的問題。

而一般FoS腐蝕試驗可控制的試驗參數只包含溫度與濕度,另考量於FoS為一批式腐蝕反應器,其腐蝕性氣體的來源來自於密閉容器中的硫磺粉受溫度提高所釋放出的硫磺蒸氣(S8)。由於其可控制的試驗參數較少、架設簡易且為單一硫化物腐蝕性氣體的特性,因此使其具備較低的試驗成本,但卻也同時造成試驗應用性較低的問題。

除此之外,因受限於密閉式的實驗設計,其試驗的腐蝕反應速率容易受到測試樣品在試驗過程中所產生揮發性有機化合物(Volatile Organic Compounds, VOC)的影響而降低。若試驗的溫度越高或在測試樣品數量越多的情況下,腐蝕反應速率受到VOC的影響則會越顯著。因此一般傳統的FoS腐蝕試驗大多都被採用來針對不同的物料清單(Bill...