iNEMI

iNEMI FoS具經濟效益/迅速/簡易 爬行腐蝕驗證效率大增

一般來說,這些電子產品易受到環境中的腐蝕性氣體、水分、汙染物和懸浮微粒的影響,讓敏感性電子元件與印刷電路板產生爬行腐蝕(Creep Corrosion)的失效現象,嚴重恐導致設備電氣短路故障的風險。然而,傳統爬行腐蝕驗證方法「混合流動氣體(Mixed Flowing Gas, MFG)」腐蝕試驗成本昂貴,並非能所有產業鏈的客群所接受並採用。

針對此一挑戰,國際電子生產商聯盟(International Electronics Manufacturing Initiative, iNEMI)於2018年8月特別針對爬行腐蝕的驗證發表了一份白皮書(圖1),而電子產品驗證測試實驗室宜特科技與國際系統大廠也共同剖析造成爬行腐蝕的關鍵因子,並研究開發出符合經濟效益、簡便迅速地驗證電子產品爬行腐蝕失效的測試方法「iNEMI硫磺蒸氣(Flower of Sulfur, FoS)腐蝕試驗,期能協助產業鏈客群針對爬行腐蝕的失效問題進行預防措施並找出因應之對策。

圖1 國際電子生產商聯盟(International Electronics Manufacturing Initiative, iNEMI)的爬行腐蝕驗證白皮書(White Paper_iNEMI FoS Test)

爬行腐蝕常見於PCB/導線架封裝

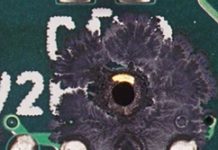

爬行腐蝕是屬於硫化腐蝕(Sulfur Corrosion)其中一種的失效機理,典型的案例可由印刷電路板(PCB)與導線架封裝(Leadframe Packages)(圖2)元件最為常見。由於裸露的金屬銅接觸到環境中硫化物的腐蝕性氣體進行反應生成硫化亞銅(Cu2S)的腐蝕產物,其固體腐蝕物沿著電路與阻焊層/封裝材料表面遷移生長的過程,導致相鄰焊盤和電路間的電氣短路失效現象,此一現象稱之為爬行腐蝕的失效模式。

圖2 導線架封裝元件的爬行腐蝕(受限於導線架鍍層與封裝材料氣密性

一般在爬行腐蝕的誘發過程中是不需要任何電場作用就會發生的失效機制,因此其腐蝕產物的遷移與生長並無一定的方向性。而通常要促使爬行腐蝕失效機制的發生須具備以下兩個條件:

.可發生金屬硫化腐蝕的特徵位置,例如裸露的金屬銅或其所披覆的保護層緻密/氣密性不佳。

.可誘發爬行機理產生的表面環境,例如環境中含有氯氣、臭氧或清潔度較差的表面以及懸浮微粒的汙染都將觸發爬行機理的發生(表1)。

MFG/FoS硫化腐蝕試驗差異之處

通常MFG腐蝕試驗可控制的試驗參數包括溫度、濕度、腐蝕性氣體的種類、濃度與流速等。除此之外,MFG為一流動式腐蝕反應器,其腐蝕性氣體的來源來自於腐蝕氣體鋼瓶並搭配一定的氣體流速1,000或1,500liter/hour不斷地置換反應器內部的腐蝕性氣體。由於其可控制的試驗參數眾多、架設複雜且能持續地提供新鮮的腐蝕性氣體的特性,因此對於實際終端的環境條件具備較高的模擬能力與試驗的應用性,但卻也同時造成試驗成本較高的問題。

而一般FoS腐蝕試驗可控制的試驗參數只包含溫度與濕度,另考量於FoS為一批式腐蝕反應器,其腐蝕性氣體的來源來自於密閉容器中的硫磺粉受溫度提高所釋放出的硫磺蒸氣(S8)。由於其可控制的試驗參數較少、架設簡易且為單一硫化物腐蝕性氣體的特性,因此使其具備較低的試驗成本,但卻也同時造成試驗應用性較低的問題。

除此之外,因受限於密閉式的實驗設計,其試驗的腐蝕反應速率容易受到測試樣品在試驗過程中所產生揮發性有機化合物(Volatile Organic Compounds, VOC)的影響而降低。若試驗的溫度越高或在測試樣品數量越多的情況下,腐蝕反應速率受到VOC的影響則會越顯著。因此一般傳統的FoS腐蝕試驗大多都被採用來針對不同的物料清單(Bill...

半導體封裝產業走向工業4.0 各廠進展快慢不一

對半導體製造產業來說,由於業內領導企業想得夠遠,加上產業協會居中協調,早早就訂立了SECS/GEM這類半導體設備專用的聯網通訊標準,因此工業物聯網對相關業者來說,不僅不是新概念,更已經與日常運作緊密結合。然而,機台互聯只是落實智慧製造的第一步,各廠商在智慧製造上的布局進展,在這條起跑線之後,就呈現天差地遠的局面。

持續改善成本結構 智慧製造勢在必行

據了解,智慧製造進展速度最快的台積電,光是一條產線上平均就有7~8萬個感測單元,讓台積電的製造團隊不只可以即時掌握生產線的一舉一動,還有大量資料可以進一步分析各製程步驟的細部狀況,找出良率問題的成因或產能瓶頸所在,進而謀求改善對策。但對於其他晶圓代工廠,甚至是封測相關供應鏈業者而言,智慧製造的推展進度就存在相當大的落差。

日月光半導體總經理暨執行長吳田玉(圖1)表示,推動智慧製造,甚至進一步導入人工智慧來進行生產調校、找出生產瓶頸所在並予以克服,或進行生產排程等,將是整個封測產業未來必然要走的路。

圖1 日月光半導體總經理暨執行長吳田玉認為,智慧製造是半導體封裝產業未來必然要走的道路。

以日月光為例,目前該公司一共有超過2.5萬台打線機、9,000台測試設備,只要有些許良率提升或生產成本撙節的效果出現,都能帶來巨大的經濟效益,而且是留在自家口袋裡的真金白銀。因此,日月光對於推動智慧製造跟導入人工智慧的態度一直相當積極。

事實上,吳田玉認為,近年來摩爾定律推進速度越來越慢,不純然是技術問題,更關鍵的是成本下降的執行面出問題。先進製程越來越昂貴,導致越來越多應用晶片負擔不起,是拖累摩爾定律推進速度的關鍵因素之一。因此,如何降低製造成本,對半導體製造業者來說,是十分重要的議題。

據了解,從2008年開始,該公司就已經啟動工業4.0發展計畫,至今一共有400位系統工程師投入相關研發。目前該公司在智慧製造方面,共投入機械手臂、自動搬運、虛實整合、工業物聯網、大數據以及人工智慧這六大領域。並且從2014年開始,就已開始試行關燈工廠,並取得部分成果。目前日月光已經有3座關燈工廠,這些工廠除了巡邏員之外,沒有其他員工。

其實,對製造業而言,人一直是影響生產良率的一個重要因素。除了人為作業疏失是所有製造業都會遇到的問題外,對半導體晶圓製造、封裝等必須在無塵室進行生產的產業來說,人還是主要的汙染源之一。因此,在生產線上,如果能用機器取代人力作業,對生產效率、品質的提升,會帶來相當大的幫助。

由人機協作走向全自動

不過,目前全球封裝產業內,能做到無人工廠的業者其實還非常稀少。專攻晶圓搬運應用的賽思托機器人(Sesto Robotic)執行長梁漢清(圖2)就表示,雖然整體封裝產業的自動化技術運用確實比過去成熟,但整體來說,該公司目前的主力銷售產品仍是不帶機器手臂的純自動導引車(AGV),而非帶有手臂的智慧移動機器人(IMR)。

圖2 賽思托機器人執行長梁漢清指出,目前封裝業者大多還停留在人機協作的階段,要做到全自動化還需要一段時間。

梁漢清分析,這跟客戶生產線的自動化基礎建設進展有關,且事實上目前多數封裝業者的生產線,還是要靠作業員幫機台進行上下料作業,已經達到全自動化的客戶並不多見。

如果要實現無人封裝產線,則封裝機台跟IMR之間的整合,大概需要1~3年的時間。首先,封裝機台本身必須能支援全自動化作業,產線後端的軟體平台,例如派車系統、製造執行系統(MES)等,會需要進行調整跟升級;IMR跟機台之間,也要有直接通訊的能力。這也是該公司目前主力產品仍是AGV的原因,因為半自動化的作業流程,亦即AGV把晶圓搬到機台前,再由作業員協助上下料,是比較容易實現的。

不過,產業的趨勢很明顯,封裝業者對全自動化解決方案的詢問度正在升溫,而這也是該公司選擇在本屆Semicon Taiwan展覽期間主打S200+七軸機器手臂方案(圖3)的原因。該款整合了AGV跟七軸手臂的移動機器人,可以在相當狹小的空間內作業,手臂荷重為20公斤。AGV本身則搭載360機器視覺等多種感應技術,不僅能偵測到平面上的工作人員或機台,就連機台上突出在外的螢幕、鍵盤等配件也能感測得到,讓AGV也具備繞過這些懸空障礙物的能力。

圖3 賽思托在本屆Semicon Taiwan期間展示的S200 AGV與七軸機器手臂整合方案。

事實上,為了適應人機協作的需求,賽思托的AGV有許多安全防護機制,例如當AGV偵測到附近有人員存在時,就會自動減速;若發生碰撞,則是立刻停止。至於手臂本身,雖然不是採用協作型手臂,但因為晶圓盒、晶舟在取放時的速度本來就很慢,以免晶圓承受太大的加速度而破裂,因此該公司在評估之後認為,採用協作型手臂的意義不大。至於AGV本身,在移動時會把加速度控制在晶圓可承受的範圍內,以確保晶圓的安全。而這也意味著AGV在有人環境下很難全速運作,因為隨時都可能要減速甚至緊急剎車。

梁漢清認為,某方面來說,這也是封裝業者為何要走向全自動化的原因--在人機協作的環境裡,移動機器人通常無法將其效率完全發揮。在無人產線上,移動機器人才能發揮其真正的實力。

iNEMI標準化進展值得關注

封裝設備大廠Kulicke& Soffa(K&S)則認為,封裝產業如果要實現工業4.0或智慧製造,最應該優先釐清的問題其實不是怎麼做,而是要做什麼,為什麼做。

K&S資深副總裁張贊彬(圖4)認為,就技術層面來說,透過機台聯網來監控生產參數、機台健康狀況等,是相對很容易做到的;在虛擬環境進行產線規畫、調試,也不是太大的問題。真正困擾封裝業者的,其實是對智慧製造的問題意識不夠清晰。每家封裝業者擁有的資源、遭遇的挑戰跟企業文化都不一樣,因此每家公司營運上面臨的課題也不盡相同,封裝廠必須先釐清自己到底要解決哪些問題,排定優先次序,之後才能評估到底要導入什麼技術方案來解決。換言之,每家封裝業者的智慧製造發展路線圖,都會是獨特的。

圖4 K&S資深副總裁張贊彬表示,對封測業者來說,實踐智慧製造最重要的關鍵在於釐清自己的真正需求。

不過,就設備供應商的角度來觀察,確實有些共通的技術元素是所有封裝業者都需要的,因此K&S提出了智慧打線機(Smart Wirebonder)的概念(圖5),希望讓打線機能夠更輕鬆地融入各家封測廠的智慧製造發展路線規畫中。

圖5 智慧打線機的功能特點

另一方面,封裝業者身居電子產業鏈的中段,前有晶圓生產,後有電子組裝。因此,封裝業者的智慧製造發展路線,要如何和整個電子產業鏈的智慧製造發展進程銜接,也是每家封裝業者必須考慮的問題。

事實上,目前電子業界已有一個匯集產業鏈上中下游,名為iNEMI的產業聯盟,正試圖推動整個電子產業朝向智慧製造邁進。目前該聯盟有意利用IDM業者在馬來西亞所建立的封測基礎,在當地推動OSAT的工業4.0示範案場,預計在2~3年之後就能看到成果。

根據iNEMI的規畫,要實現晶片到終端產品的智慧製造,資料流(Data Flow)、資安與數位建構要素(Digital Building Blocks)的對接,是最重要的環節(圖6)。目前iNEMI正試圖集結產業鏈上下游之力,突破相關障礙。

圖6 iNEMI所提出的智慧製造架構