電動車

落實快速DC充電架構 電池電動車行駛距離大躍進

為此,汽車充電必須要採取另一種截然不同的全新方法。目前開進充電站或在充電站停留的概念仍有其關聯性,但或許只適用於較長的旅程。更可行的方式,可能是趁電動車停在公司、購物中心或車站時一邊進行充電,確保汽車隨時充了再開。

電動車充電選項多樣 前瞻性概念逐漸萌芽

多數車輛皆支援透過標準家用的單向交流電(AC)電源進行充電,讓所有消費者能在家利用晚上時間為汽車充電。AC充電解決方案的範圍包括,將車輛接到家裡的電源插座,再接到線上控制與保護裝置(IC-CPD),最後接到整合在電源插座和車輛之間的小接線盒。部分解決方案可能裝載於壁掛式固定裝置內,也就是所謂的「壁掛式機櫃」充電器。此方法通常會在電源裝置和車輛之間加裝一個通訊元件,並內含接地和保護功能。

不過,電池充電需要的是直流(DC)電源,因此車輛內建的充電電子元件必須將AC轉換為DC。包括空間、散熱、效率和重量等設計限制全都變成限制充電時所能傳送的電池容量,以及限制電池充電速度的因素。再清楚不過的一種做法,就是利用車外通用型DC充電器為各種車輛提供電力,如此便不需要將AC-DC轉換器放在車內(圖1)。

圖1 各種電動車充電選項

隨著各國開始出現大容量電池,許多前瞻性的概念開始萌芽,亦即將這些電源整合到我們日常的電力需求之中。有些概念考慮將這些需求結合到太陽能發電策略中,利用家庭和商業大樓內的再生能源為電動車充電,同時在發生斷電狀況時將其做為備用電力,或是用來緩解尖峰需求。這種Vehicle-to-Building(V2B)方式已在美國底特律市使用一批可雙向輸電的Fiat 500e電動車完成測試。

這個創意甚至還能加以延伸,考量全國的電力需求,將電力需求往上提升,更全面地轉移到再生能源搭配Vehicle-to-Grid(V2G)的實作。荷蘭與三菱汽車(Mitsubishi)合作,利用OUTLAND PHEV進行V2G的試驗,將家庭平均每日用電量儲存在車內。這樣的創意確實增加了充電解決方案的需求,因為它不只需要提供高效率的AC-DC轉換,還需要額外執行DC-AC轉換,以將電力回送到電網內(圖2)。

圖2 替代的充電方式

充電標準儘管同時反映V2B和V2G的需求,但對於如何精準實作到全國或國際上卻未有足夠的說明。其他選項似乎未能得到廣泛的支援,像是用充飽電的電池替換用完的電池。不過,這種解決方案在印度等特定市場較受到青睞,尤其是針對二輪和三輪車及巴士的解決方案。

感應式充電仍是解決一切問題的妙計,讓汽車能利用埋在停車場地底下的線圈,將電力傳送到車上的線圈來充電。雖然這種充電方式已經使用在行動手持裝置上,但對齊兩個線圈的過程中會產生耗損,還有需要傳送的電量,使得這種方法目前只能侷限在特定的使用案例。

複製加油便利性 快速DC充電架構不可少

如果要將內燃機車輛加油的便利性,複製到電動車使用者身上,充電站將需要提供大量電力。典型的22kW充電解決方案可提供AC充電,供應足夠行駛120分鐘200公里的電力,適合用在車主上班時能整天充電的汽車。但如果要將200公里的充電時間縮短到16分鐘,則需要靠150kW的DC充電站。甚至提高到350kW後,供應相同電量所需要的時間,將與現在進入加油站所需要的時間差不多,大約7分鐘。但要注意的是,要加快充電速度,汽車電池也必須支援此充電方式(圖3)。

圖3 充電系統的基本結構

快速DC充電器的終極目標,就是廣泛將架構標準化,包括輸出電壓的範圍和支援的電力傳送。輸入電力預期介於300Vac至400Vac,並透過AC-DC和DC-DC轉換器轉換為連接汽車所需要的DC電壓。另外,也需要實作資料傳輸通道,以提供關於汽車和電池充電狀態的資訊。汽車資訊和車主資料還可成為最終元件的一部分,作為用來處理付款作業的安全資料通道。

雖然目前多數的實作都限定在50kW左右,但目前所定義的仍為350kW高充電功率。電源連接器定義能容納未來所需要的電力汲取,支援最高1000Vdc電壓,200A電流。

針對家庭使用,電力汲取則受限於本地基礎設施。壁掛式機櫃充電器雖然可以供應兩相或三相電力,但無法支援22kW以上的功率。不過,針對原本便設計供大規模電動車充電的環境,像是停車場和高速公路休息站,可以預期將會有完整的充電停車位。10至30kV的中電壓隔離式變壓器能為高功率充電器供電,每一部可供應到最高350kW的功率,同時以全速為多輛汽車進行超快速充電。在變壓器隔離的情況下,除簡化電力電路,也能改善整體效率。

另一方面,充電站也會廣設在商場或購物中心的停車場。充電點的形態與大小將類似於一座加油機,尺寸大約可提供最高150kW的功率。不過,由於是用三相低電壓的電網連線,因此並非所有充電器都能同時以全功率運作(圖4)。

圖4 DC充電生態系統概覽

充電點本身通常會是壁掛式機櫃或充電樁(如上所述的一部直立裝置)。其實作方式包括從單一充電次單元,到日後可隨需升級為更高充電功率的多重次單元。

充電器次單元(經常遭誤解為模組)目前可提供AC轉DC的轉換,最高功率介於15kW至20kW,次單元經過堆疊,可提高充電樁供應的整體功率。

但隨著對加快充電速度的需求提高,趨勢開始轉為使用每部大小約50kW以上的次單元。次單元本身的結構結合了獨立元件或功率模組,主要取決於其想要達成的設計規格。

標準化建構基礎實現安全/充電通用化

汽車的能量來源轉型,衝擊到許多產業,將許多原本鮮少涉及汽車業或甚至完全無關的新廠商拉了進來。與半導體業關係久遠的汽車原始設備製造商(OEM)則為例外,他們的角色能為這個開發中市場的部分其他廠商提供連結。

如同現在的汽車OEM不會自己經營加油站,未來他們也不會將重心放在為電動車提供充電基礎設施,因為這是充電器製造商的工作,這些製造商已有相關的經驗,瞭解如何為類似應用開發電力管理解決方案。至於安裝與管理則交給充電點營運商,他們會設法選出最具能源效率和經過成本最佳化的解決方案;他們的後端系統將管理需求,預測更適當的能源價格,同時處理安全付款機制。最後一片拼圖是能源供應商,他們的支援是確保整個基礎設施專案能實現,確保電網將電力送到需求點的必備要素。

充電樁的標準化工作已經在進行中,目的是為了確保消費者能有一個安全、簡單且全面通用的方式來為其汽車充電。來自歐洲和美國的相關廠商(包括英飛凌)合作成立了CharIN e.V.協會,一個專為開發及推廣聯合充電系統(Combined Charging System, CCS)而設立的組織。他們的規格定義從充電順序和資料通訊,到實作的插頭類型等範圍。此外,也有一些類似的組織成立,在日本推廣CHAdeMO和在中國推廣GB/T等替代方案,另外像Tesla也有自家的專有系統。

CharIN標準可透過單一連接器同時支援AC和DC充電,已獲得國內和國際性標準機構的認證。其AC充電符合IEC 61851第1節和第22節的要求,DC充電則符合第1節和第23節的涵蓋範圍。在插頭和插座方面,則應參考IEC 62196第2部分關於Type 2 AC連接器和第3部分Combo 2 DC連接器(歐盟),以及第1部分Combo 1連接器(美國)的內容。

快速充電須考量多樣要素

電池充電可視為恆定電流應用的實作,不需要考量過載的情況。一般電池充電是在恆定電流(CC)模式下以¼C實作,其中的C定義電池在一小時內的充電或放電速率。當充電程序達到80%左右時,電流仍會保持固定,但電壓則持續穩定提高,直到達到電池的Vmax。一個200Ah電池組需要的時間大約是4小時,之後電池將改以恆定電壓(CV)模式充電。

快速充電需在前20分鐘用2C的速率為電池充電,後面的階段用1C充電10分鐘,最後則用½C繼續充4分鐘。一個200Ah的電池組可在34分鐘內達到80%電量,約等於300公里的行駛里程。只不過,DC快速充電還是存在許多限制。首先,它受限於所用的電池充電技術。除此之外,電池的配置、熱管理實作,以及電池芯的互連方式也都必須納入考量(圖5)。

圖5 典型的快速充電設定

在充電器方面,CharIN規格設想的最高恆定電流輸出在700Vdc下為500A,支援至最高920Vdc。但電池系統也必須另外建立一些機制,以應付快速充電所導致的衰退情況,並整合最高1000Vdc的隔離功能。最終解決方案的效率應該要達到95%以上,並在日後提升到98%。最後別忘了,300kW耗損1%的效率,等於耗損掉了3kW。此外,纜線在500A全負載下每公尺也會發生100W的功率耗損。

功率循環的影響與其他功率應用相較下偏低,熱循環對私人設備的影響微乎其微,甚至毫無影響,但對公用充電站的設計來說則是一大挑戰。例如,私家車在10至15年使用壽命內每年充電最多5,000次,而大眾運輸車輛(例如巴士)的充電器在15至20年使用壽命期間的充電次數則可能達到30,000次。

遵循兩大方法達到快速DC充電

高功率DC充電器的設計方式主要遵循兩種基本方法,一種是將輸入的三相AC電源轉換為可變的DC輸出,饋入DC-DC轉換器。充電器必須經過與車輛通訊,才能定義出精準的DC電壓;另一種方法是將輸入的AC電源轉換為固定的DC輸出,然後再經由DC-DC轉換器轉換為汽車所需要的電壓(圖6)。

圖6 兩種有潛力的高功率DC充電器方式的方塊圖

這兩種方法都同樣適用於本應用,沒有重大的優點或缺點。但與其將重心放在轉換方法上,最主要的考量還是在於實作如何將所需的散熱效果降到最低、提高功率密度,以及縮小整個系統尺寸。

高功率密度需要靠強制進氣散熱(現行的標準),但新一代充電解決方案正在尋找可行的水冷式解決方案。精簡型解決方案必然需要考慮更高的切換速度,也就是32kHz至100kHz之間的範圍,以縮小磁性元件的尺寸。

最簡單且符合成本效益的AC-DC轉換方法,就是使用二極體整流器。但其簡化設計讓設計人員只能視本地的三相供應電壓使用固定的輸出電壓,還有不理想的總諧波失真(THD)。雖然線路電流的諧波失真可透過實作多脈衝整流器來加以改善,但卻需要採用更複雜的變壓器和額外的整流二極體。

使用三相主動前端(AFE)則可解決THD的問題,其可以提供正弦形的輸入電流,同時供應可變DC輸出電壓至後續的輸出級。為減輕額外的複雜度,閘極驅動器需使用隔離式電源供應器,另外也需使用輸入濾波器,而這類拓撲已經過詳實的記錄和研究,並已通過考驗,是適合本應用的解決方案。

另一種雖然現行較少使用,但越來越受歡迎的選擇,則是Vienna整流器。這是一種三相三階的PWM整流器,只需要三個主動式開關,並具備雙重升壓型功率因子校正(PFC)(圖7)。可以控制輸出電壓,甚至在電力不平衡或其中一相中斷的情況下也能運作。這種整流器也很堅固耐用,即使控制電路故障,輸出或前端仍不會短路。與AFE相同,其輸入電流為正弦波,各種實作所顯示出來的功率因素最高可達到0.997,THD低於5%,效率達97%以上。

圖7 AC-DC轉換器的整流器與PFC選項

在DC-DC轉換級中,諧振拓撲因效率的緣故而較常被採用。在整體實作需要的情況下,也可在其中加入電氣隔離。此種設計可實現更高的功率密度並縮小體積,尤其在變壓器整合一次側電感器的應用中;零電壓切換(ZVS)能夠降低切換耗損,對提高整體系統效率有所幫助(圖8)。在電網隔離架構中,多重交錯式降壓轉換器是最適合的DC-DC拓撲選擇,其優點包括可跨相分享負載,減少漣波和濾波器的尺寸,但代價是需要的元件數量較多。

圖8 DC-DC轉換主要搭配串並聯LLC諧振轉換器實作

快速DC充電器實作方式

中國市場擁有目前最成熟的快速DC充電實作,普及率達80%(相較下,歐洲、中東及非洲為15%,美洲只有5%)。這裡15kW以下的解決方案最普遍,但預計2020年時20kW會成為最主要的次單元選項,另外到2023年也會出貨大量的30kW和超過60kW的單元。這反映出市場趨勢是往350kW的高功率充電發展。為此,電源方案供應商如英飛凌,開始發展各式矽解決方案,像是功率模組、閘極驅動器IC、微控制器解決方案等,也提供可靠的驗證解決方案和安全控制器,保護付款與系統安全性(圖9)。

圖9 英飛凌的DC電動車充電設計產品

建議採用的方法,取決於欲達到的總功率輸出目標,同時也會影響到次單元的拓撲和建構方式。針對30kW以下的壁掛式裝置和充電樁,建議採用獨立的功率裝置,至於350kW則有專用於實作的功率模組。介於50至150kW之間的應用,是否選擇獨立功率元件或功率模組,則從環境因素、空間和價格作決定。

30kW至150kW為常見解決方案

常見的做法是使用15kW至30kW的次單元建構快速充電器,再將其堆疊成150kW的電動車充電解決方案。採用獨立裝置的15至30kW次單元和充電器實作,則可選擇Vienna整流器來進行40kHz的PFC級切換(圖10)。

圖10 由獨立裝置製成的充電器典型拓撲

用於氣冷系統的三相、380V/50Hz電源,TRENCHSTOP 5 IGBT與CoolSiC肖特基二極體的結合,經過整合後會是很適合具成本考量之應用的解決方案。使用碳化矽(SiC)二極體,其效率比傳統Si二極體高出0.8%,支援的功率輸出也能多出80%。將IGBT換成600V CoolMOS P7 SJ MOSFET,則能改善0.5%的效率。

在DC-DC轉換器中,通常使用諧振轉換器來進行頻率最高達300kHz的切換,並依電池充電電壓供應200V至700V。其中600V CoolMOS CSFD,或用於30mΩ以下RDS(on)的600V CoolMOS CFD7...

寬能隙材料來勢洶洶 SiC/GaN各有市場定位

碳化矽(SiC)與氮化鎵(GaN)是近年來最受矚目的化合物半導體新秀,除了應用在無線通訊之外,這兩種寬能隙材料在功率半導體領域,也有很大的發展潛力。相較於以矽為基礎的超接面場效電晶體(Super Junction MOSFET)或絕緣柵雙極電晶體(IGBT),GaN跟SiC最大的優勢在於可以實現更高的開關頻率、耐受電壓也更高,使電源系統的效率得以明顯提升。

另一方面,隨著電動車、電池儲能系統兩大應用展現出雄厚的市場潛力,雙向電力傳送又是車載充電器、充電樁與儲能電池轉換器必備的基本功能,這將使圖騰柱功率因素校正(Totem Pole PFC)拓撲成為車廠、Tier 1、充電設備商與儲能設備商在開發相關產品時的最佳選擇。而圖騰柱拓撲的流行,將會為GaN跟SiC功率元件搭起全新的舞台,因為現有的矽功率元件不適合用來實現圖騰柱拓撲。

電動車/綠能雙箭頭帶動 SiC搶攻高電壓市場

羅姆半導體(Rohm)設計中心副理唐仲亨(圖1)分析,就市場應用面來看,電動車的車載充電器、為電動車供電的充電樁,以及搭配太陽能、風力發電系統所使用的大型儲能系統,會是寬能隙功率元件最具主場優勢的應用。因為這類應用需要具備雙向電力傳送的能力,因此不管是車載充電系統、充電樁或儲能系統的轉換器,都需要採用圖騰柱拓撲。然而,圖騰柱拓撲需要使用兩個體二極體作為高頻整流開關,除了驅動控制較為複雜,如果使用傳統矽二極體,因為其恢復時間較慢,電流倒灌所引發的損耗大,會嚴重降低電源轉換的效率;如果採用IGBT,雖然其恢復時間夠快,但IGBT的導通壓降比較大,也會產生很高的效率損失。

圖1 羅姆半導體設計中心副理唐仲亨分析,電動車與儲能將是帶動SiC市場成長的主要引擎。

因此,如果電源設計者想實現圖騰柱拓撲,最理想的選擇將是GaN或SiC。不過,如果是充電樁或大型儲能系統,甚至軌道運輸這類應用,因為其功率需求都非常高,在此前提下,SiC會是比GaN更合適的選擇。目前已經商品化的GaN FET,耐受電壓通常為600V或650V,但SiC則是1,200V起跳,未來更會一路向上發展到3,300V。在需要超大功率傳輸的應用上,SiC具備先天優勢。

另一方面,學術界目前在提高GaN FET的耐受電壓方面,最近已有所突破,成功地將GaN FET的耐受電壓提高到900V。但唐仲亨認為,從應用面的角度來看,這個耐受電壓規格其實有些尷尬。他解釋,在一般家電或消費性電子產品應用,如果要推出一款可以適用全球電壓的產品,母線電壓的規格通常會訂在400V,對功率元件的耐壓要求則會落在600V或650V。如果是工業用產品,因為是三相供電,所以母線電壓會提高到800V,功率元件的耐壓要求則是1,200V,或是在某些特殊的系統設計中,仍可使用耐壓650V的元件。900V耐壓對GaN FET來說,有技術發展里程碑的意義,但從實際應用的角度來看,因為消費性電子不需要900V耐壓,主流工業設備則需要1,200V耐壓,所以GaN FET耐壓提高到900V,其實無助於拓展GaN FET的應用市場。

SiC價格仍高 供應商想方設法降成本

以目前的市場行情來說,650V GaN FET的價格,大約只有1,200V SiC FET的三成左右。因此,如果SiC元件供應商想搶攻650V以下的應用,是相當困難的挑戰。這也帶出了SiC元件在應用推廣上一直遇到的瓶頸--價格問題。SiC材料的價格本來就比矽跟GaN高出一大截,因此,如果要比元件價格,SiC先天上就處於不利地位。這也使得SiC元件供應商必須設法從兩個面向來解決問題,一是降低元件本身的成本,二是幫助客戶降低系統總成本。

目前SiC元件供應商的生產線多半都還在從四吋晶圓提升到六吋晶圓的過程中,例如羅姆目前就是四吋跟六吋各半,僅英飛凌(Infineon)已經全面採用六吋晶圓量產。另一方面,目前投入SiC元件市場的業者,很多都還採用平面結構,這使得元件的裸晶尺寸(Die Size)很難持續降低。相較之下,採用溝槽式結構的SiC元件,理論上會有更大的尺寸微縮空間。不過,目前採用溝槽式結構的SiC元件供應商,也只有羅姆跟英飛凌兩家。

英飛凌(Infineon)工業電源控制事業處主任工程師林彥任(圖2)表示,其實該公司會選擇溝槽式結構,主要還是從提高元件可靠度的角度切入。工業電源領域最重視的還是元件可靠度,採用平面結構的SiC,在技術上很難做到跟IGBT媲美,但溝槽式架構可以將SiC元件的可靠度拉高到接近IGBT的水準,這是英飛凌決定走溝槽式路線的最主要原因。但不可諱言的是,溝槽式結構理論上確實也有較大的成本降低空間。因為溝槽式結構是在垂直方向上發展,所以比起平面式結構,單一元件占用的晶圓面積可以做得比較小。

圖2 英飛凌工業電源控制事業處主任工程師林彥任表示,SiC成本偏高的問題,供應商要雙管齊下才能解決。

值得一提的是,除了量產使用的晶圓大小、裸晶尺寸外,在降低生產成本方面,英飛凌還把腦筋動到晶圓的厚度上。由於SiC材料的硬度較高,相對也比較脆,因此在從晶柱切割出晶圓時,為避免破片,每片晶圓的厚度遠超過後續元件製程所需的厚度,形成材料浪費。再加上SiC材料本來就貴,因此若能降低晶圓的厚度,對降低元件生產成本,可以帶來極大幫助。

這也是英飛凌先前決定斥資1.24億歐元購併Siltectra的原因之一。Siltectra擁有獨特的Cold Split切割技術,可以在碳化矽晶圓完成製程步驟後,將一片晶圓再等分切割出第二片,等於讓材料利用率提升一倍。目前碳化矽晶圓供應商提供的晶圓,厚度可達350微米,但如果是要用來製造FET元件,其實晶圓厚度只需現有晶圓的數十分之一便已足夠。Cold Split技術讓英飛凌得以把一片晶圓當成兩片用,而且不會影響晶片的良率跟特性。

至於在降低客戶的系統總成本方面,英飛凌的評估認為,雖然SiC元件跟現有元件有明顯價差,且在可預見的未來,都很難做到比矽元件便宜,但如果能將切換頻率拉高到40kHz,則整個電源系統的成本,將因為磁性材料等周邊元件用量減少,而帶來15~20%的節省效果。

GaN主攻消費性/伺服器電源 高整合方案勢在必行

相較於主攻高電壓應用市場的SiC,GaN則是靠著高速切換、低損耗且價格較貼近現有矽元件的優勢,可望在消費類及IT基礎建設領域找到應用商機。然而,由於GaN的材料特性與矽不同,使得GaN HEMT(或稱GaN FET,因其功能與MOSFET相當,但基於GaN材料,故稱為GaN FET以資區別)跟工程師已經十分熟悉的MOSFET,在驅動跟控制方法上有許多出入,再加上GaN FET若要完全發揮其高速切換的潛力,必須把驅動控制跟FET整合在一起,這將使得以GaN功率元件走向以高整合度為主流的發展道路。

德州儀器(TI) GaN、電源管理與半導體營運成長及戰略行銷長Masoud...

貿澤擴展總部推動全球布局

貿澤電子(Mouser Electronics)將大幅擴展其全球總部和發貨中心,以滿足不斷茁壯成長的業務需求,迎接下一個十年。該工程目前正進行中,預計發貨中心將擴大12 萬平方公尺以上,另外還將在德州達拉斯沃斯堡南方的貿澤園區內新建一棟面積 4,700平方公尺的辦公大樓。

待新建工程完成後,貿澤佔地 32萬平方公尺的全球總部和超大型發貨中心的總樓層面積將達到9萬3千平方公尺,屆時將可容納下貿澤龐大的庫存,包括來自超過750家電子元件製造商,100萬種不同產品和技術的SKU。

在目前產業願景可期、營收成長達兩位數,且加入許多新的製造商合作夥伴的情況下,為了滿足全世界客戶不斷成長的需求,這家領先業界的電子元件代理商將持續擴大其全球版圖,提升公司定位。

貿澤2018年的銷售額達到19億美元,今年預期也將超越去年的成績。貿澤全球的正職員工人數已增加到2,400人以上,並計劃將在地客戶服務觸角延伸到四個新的全球據點:巴西、波蘭、越南和菲律賓。

貿澤總裁暨執行長Glenn Smith表示,隨著物聯網、電動車、人工智慧、機器人和5G等技術的快速演進,相信公司的地位將堅定穩固、屹立不搖。而且在客戶需求不斷增長下,公司也將隨之一起成長。

Smith繼續補充,有這些新產品和製造商的加入,更強化貿澤為客戶提供一站式購足服務的承諾,為客戶提供設計過程中需要的各種元件和開發工具。貿澤專注於供應業界最多樣化的產品類型,獲得我們來自世界各地持續擴大的工程師和採購人員客戶群的共鳴。

貿澤的24小時全球發貨中心目前每天處理將近20,000筆訂單,品項數約65,000件,幾乎所有訂單都能當天處理並出貨,送到來自220個國家/領土,超過60萬個客戶手上。這家全球化代理商在過去幾年裡投入了不少資本,購買最先進的自動化設備,以同級最佳的效率和準確度來處理訂單。

豐田/DENSO合資成立車用半導體公司

豐田(Toyota)宣布將與日本電裝(DENSO)攜手,合資成立半導體公司,用於研究和開發下一代車用半導體和車用電子元件,以因應未來自動駕駛、聯網汽車、電動車等市場。雙方合資的新公司預計於2020年4月成立,將招攬500員工,而DENSO占有50%所有權,豐田占49%。

豐田指出,現代車輛採用越來越多的電子控制元件,車用半導體的數量不停增加,且性能也持續提升;而因應未來聯網汽車、自動駕駛、共享移動和汽車電器化等趨勢,有必要繼續開發新一代的車用半導體產品,以創造安全的移動未來。

DENSO是世界知名的汽車零件供應商公司,為各大汽車製造商提供先進的汽車技術、系統與元件;在2018年6月,DENSO和豐田同意將電子元件生產和開發功能業務整合至DENSO,而DENSO也根據協議致力實現快速且有競爭力的生產和開發系統。在此同時,為了因應日後的自動駕駛、汽車聯網等新興移動需求,DENSO決定建立新的車用半導體研究和開發公司,並預計實現一個更強大的半導體研發系統。

與此同時,DENSO已經同意接受豐田合資新公司,可望借用豐田豐富的汽車開發知識加快新一代車用半導體的開發、研究速度;而這也有利於豐田未來於車輛規劃導入尖端半導體技術,實現更多創新的移動服務。

據悉,新公司將對下一代車用半導體的基本結構和製程方式進行深入研究,並透過開發如電動汽車電源模組、自動駕駛感測器等車用半導體元件,為未來汽車移動技術帶來更多的創新。

豐田與DENSO合資成立車用半導體公司,搶攻自駕、聯網汽車市場。

Imec高能量密度固態鋰金屬電池 提升電動車續航力

電動車技術日益進步,對電池續航力與效能的要求也跟著提升。Imec日前推出新款高能量密度固態鋰金屬電池,大幅提升固態電池能量密度至400Wh /L,協助促進電動車發展。

Imec是奈米電子、數位和能源技術領域的研究和創新中心,同時也是EnergyVille的合作夥伴,Imec日前在歐洲電動汽車電池高峰會(European Electric Vehicle Batteries Summit)發表了固態鋰金屬電池(Solid-state Li-metal Battery),此新款電池在0.5C(2小時)的充電速度下具有400Wh/L的能量密度。

Imec還宣布已經開始與哈瑟爾特大學(University of Hasselt)合作,並在位於比利時的EnergyVille固態電池校園實驗室中優化材料並提升其技術。Imec的固態電池發展藍圖是希望能超越液態鋰離子電池性能,並在2024年達到在2~3C的充電速度下有1000Wh/L能量密度的目標。

由於現在的可充電鋰離子電池技術仍有改進的空間,還不足以顯著改善電動汽車的續航力和自主性。因此,Imec正在努力用固體材料代替液態電解質,藉此提高電池的能量密度,使其超越液態電池的能量密度。

Imec研發中心研發的固體奈米複合(Nanocomposite)電解質具有高達10mS/cm的極高導電率。使用新材料的優點就是它可以以液體的型態通過濕化學塗層,只在電極中已經就位時才轉化為固體。

Imec透過將固體奈米複合電解質與標準磷酸鐵鋰(Ithium Iron Phosphate)的陰極和鋰金屬的陽極結合,現已製造出改良電池,其能量密度為400Wh/L,充電速度為0.5C。

Imec以及EnergyVille的科學總監Philippe Vereecken表示,新電池的成功證明了新的電解液可以用於製造高效能電池。而Imec目前並在位於比利時的EnergyVille校區的固態電池實驗室中有一個300平方公尺的試驗性生產作業線(Pilot Line),幫助Imec提升電池效能,試驗性生產作業線採用類似液態電池的製造技術,因此不用昂貴的投資成本就可以從液態電池的開發轉換成固態電池。

TrendForce:電動車帶動IGBT產值2021年突破52億美元

根據TrendForce旗下拓墣產業研究院報告指出,電動車已成為汽車產業未來的主要成長動能,預估在2021年將突破800萬輛,為2018年的兩倍。由於電動車除了電池與發動機外,關鍵零組件以IGBT功率元件最為重要,其使用量約為傳統內燃機引擎汽車的5至10倍之多,因此將帶動IGBT市場總值持續成長,預估2021年IGBT的市場總值將突破52億美元。

拓墣產業研究院指出,電動車使用到IGBT的裝置主要有五項,包含逆變器、直流/交流電變流器、車載充電器、電力監控系統以及其他附屬系統。其中,逆變器、直流/交流電變流器以及車載充電器對電動車性能表現影響最為關鍵,在配合高電壓高功率的工作條件下,功率元件的採用需替換成IGBT元件或IGBT模組,對IGBT元件的需求量最大;而電力監控系統與其他附屬裝置如水幫浦、空調壓縮機等在設計上雖然與過往差異不大,但由於輸入電源變更為高電壓的車用電池,因此承受電力的功率元件也需更改為適合高電壓工作範圍的IGBT功率元件,挹注IGBT市場需求。

就供應鏈來看,電動車IGBT元件的主要IDM供應商為Infineon、ON Semiconductor、Fuji Electronic、STMicroelectronics、DENSO、BYD等。其中Infineon在整體IGBT市場市占率達三成居於首位,提供IGBT元件與IGBT模組;DENSO與BYD雖為汽車製造商,但對於電動車使用的IGBT元件也有自行設計製造的能力,是少數從汽車製造跨足半導體領域的廠商。

另外,由IDM廠委外代工IGBT元件供應鏈包含晶圓代工廠世界先進、茂矽等台系廠商,中芯、華虹半導體等陸系大廠則供應其國內需求。在電動車IGBT模組部分,有Mitsubishi、SEMIKRON、Danfoss、CRRC等專門從事IGBT模組化供應給客戶。

根據拓墣產業研究院的統計,2016年至2018年,電動車數量年成長率分別為28%、29%、27%,對照2015年以前的年成長率僅個位數,推升IGBT總值大幅成長。2018年全球IGBT市場總市值規模約47億美元,年成長率達16%。

促進EV/HEV發展 車廠/電池業者各擁對策

全球市場研究機構TrendForce在最新「第一季全球汽車市場解析」報告中指出,2019年全球汽車市場規模預估為9,440萬台,相較於2018年衰退了0.8%。儘管全球汽車市場規模有下滑的趨勢,但車廠轉為搶攻電動車市場,驅動市場發展,預估2019年電動車出貨量為515萬台,年成長率達28%,若僅計算新能源車(不含油電混合車),年增率預估將高達51%。

TrendForce分析師陳虹燕指出,2019年汽車市場受到中美貿易戰的衝擊,預估在五大主要區域市場中,中國與美國的汽車銷售持續下滑,西歐和日本持平至小幅衰退,僅印度在經濟成長力道仍強勁的條件下維持正成長。

陳虹燕進一步分析,中美貿易談判持續進行,雙方目前皆宣布暫停實施懲罰性關稅。然而,貿易戰拖得越久,對2019年的汽車市場就越不利,受影響的國家也將增多。原因在於汽車銷售與國家經濟的連動性高,消費者若對未來的就業、收入成長與整體經濟成長持悲觀態度,對汽車的新購和汰換將出現遲疑和推延消費等現象。

反觀全球電動車市場發展,在全球對於節能減排的期待以及各國相關政策推動的情況下,各車廠積極發展電動車,加快電動車款推出的速度,策略發展朝向將電動車列為全系列新車的選項,穩固在電動車市場的地位。此外,電池廠產能擴充、價格持續下降、電池在地化生產等都為電動車的發展加分。

陳虹燕指出,今年的電動車發展變數多來自於政府政策,尤其中、美兩國有志一同希望將電動車的發展推向市場自由競爭機制,開始縮減補貼額度以及調高門檻,該舉措雖會為電動車車市帶來波動,但對於市場的去蕪存菁有正向幫助。另一電動車產業發展的指標則在於充電站的鋪設速度與普及程度,以及電網負荷程度與供電穩定性,綜合以上考量因素,TrendForce預測,2019年電動車滲透率為5.5%,至2023年將提升至13%~15%。

推動EV/HEV市場 豐田宣布免版稅專利

為促進電動汽車市場發展,並鞏固其在油電混合車的市場優勢,豐田汽車(Toyota)宣布提供免版稅的專利和電動汽車技術支援,藉此把握電動汽車市場開發與推廣的機會。首先,豐田宣布開放其24,000項車輛電氣化相關技術專利。其次則將為其他開發和銷售電動汽車的製造商提供收費技術支援,包括馬達、電池、PCU、控制ECU以及其他車輛電氣化系統技術。

豐田汽車公司執行副總裁Shigeki Terashi表示,由於感受到大量推廣動力混合的需求並接收了許多電動汽車公司電氣化系統相關技術的詢問,豐田認為現在正是合作的時機。藉由授予免版稅專利並為其他開發和銷售電動汽車的製造商車輛電氣化系統提供技術支援,豐田致力於促進電動汽車的普及,進而幫助政府、汽車製造商和整個社會向更環保的目標邁進。

豐田將提供約24,000項專利,授權期立即開始,將持續到2030年底。這些免版稅專利都是電動汽車中的先進技術,特別是用於油電混合車的技術,這些技術幫助豐田增強汽車性能,縮小尺寸和降低成本。更具體地,所包括的專利涉及零件和系統,例如電動機、動力控制單元(PCU)和系統控制。這些是可以應用於各種類型的電動車輛,包括HEV、插電式混合動力車(Plug-in Hybrid Electric Vehicle, PHEV)和燃料電池電動車(Fuel Cell Electric Vehicle, FCEV)等等的開發核心技術。

電動車上路 電池續航里程是關鍵

電動車電池續航的里程長短是影響購買意願的重要因素,為促進電動車發展,瑞士電池製造商Innolith AG近日也宣布其位於德國的實驗室正在開發世界上第一個1000Wh/kg可充電電池。新的Innolith Energy Battery只須充電一次,就能為電動汽車供電超過1,000公里。為了降低成本,Innolith AG避免了必須跨國取得或昂貴的材料,同時也降低了系統的功耗。

Innolith AG在電池的化學過程中採用了創新的轉換方法,以提升每一顆電池的效能。轉化反應材料(Conversion Reaction materials)為高能量密度(High-energy-density)電池提供了新的發展,因為它們可以克服傳統嵌入式(Intercalation-based)材料的缺點,進而提高電池的續航里程。

另外,Innolith Energy Battery將可能成為第一款用於電動汽車的非易燃鋰電池。Innolith AG電池使用不易燃的無機電解質,與使用易燃有機電解質的電池相比安全性較高。

Innolith AG執行長Sergey Buchin表示,目前電動車的發展受到電池限制的阻礙,消費者通常會希望一次充電即可獲得足夠的續航里程,並且具備安全性。Innolith Energy Battery將會是一項突破性技術,可以滿足這些需求。Innolith將在德國初步測試生產,隨後將與主要電池和汽車公司建立合作夥伴關係。Innolith...

布局自駕車/電動車市場 TI新款電池管理系統亮相

自駕車與電動車不斷發展,全球汽車產業在未來十年將發生顛覆性的轉變。同時,電動車電池需求也跟著水漲船高。因應此趨勢,德州儀器(TI)於2019台北國際車用電子展上推出最新的電池管理系統(BMS)參考設計,幫助促進電動車電池效能。

德州儀器類比應用經理林詠進指出,近年來,如何減少碳排放已儼然成為全球高度關注的議題,而各國政府也紛紛開始積極推動電動車的布局。TI創新的精巧電池管理解決方案,可提供全方位的熱能管理與安全保護,不僅具備減低碳排放、減輕重量、提高效能等諸多優勢,還能提升油電混合與電動車系統穩定性,進而帶來更長的行駛時間和距離,以及更安全的駕駛體驗。

此創新的電池管理系統(BMS)參考設計,可以擴充管理6~96組電池電路,依照客戶需求彈性調整,最高電壓可達1500Kv。此一BMS參考設計內含BQ79606-Q1精密電池監控與平衡器。工程師運用BMS參考設計後,可將電池監測器進行串聯配置(Daisy Chain),提供3S~378S、12V~1.5Kv鋰離子電池組準確又可靠的系統設計,進而縮短產品研發時間。

德州儀器半導體行銷與應用嵌入式系統總監詹勳琪也表示,在數位化、智慧化等趨勢持續推波下,以及全球節能減碳及環保意識抬頭等,展望2019年,包括自駕車(Autonomous Driving)、汽車電氣化技術(Vehicle Electrification)、未來駕駛座艙系統(Digital Cockpit)及車聯網(Connected Car)將是重塑汽車產業版圖的關鍵。因此,該公司未來會更深入與台灣在地廠商密切合作,提供高品質、高可靠度與高效率的先進駕駛輔助系統(ADAS)、車身電子元件與照明、混合式/電氣動力系統及車載資訊娛樂系統與儀錶板等車用解決方案,力促未來智慧駕駛與自駕車的發展。

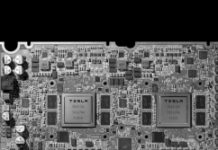

策略正確但禍福難料的Tesla FSD晶片

電動車龍頭特斯拉(Tesla)於日前的Tesla Autonomy Investor Day中,正式介紹了自家的Full Self-Driving(FSD)自駕車晶片,雖然說垂直整合在這個年代已經不是甚麼創新的策略,但是以Tesla目前在產業的地位,加上在這次發布之前,Tesla也進行了相當的專利布局,因此觀察FSD晶片的設計有助於一窺電動車/自駕車未來的發展趨勢。

Tesla自動駕駛晶片負責人Pete Bannon表示,從加入Tesla開始到晶片和系統在實際產品中部署,大約花了3年時間,對一個從無到有的高階處理器來說,時間並不長,Bannon認為,這歸功於Tesla有很強的電源供應設計、訊號整合設計、封裝設計、系統設計、板卡設計、韌體、系統驗證團隊。

在Tesla提出的自動駕駛運算平台設計中,FSD晶片以功耗、算力、Barch size(Latency)、安全性為主要需求。採用雙處理器晶片設計,並且以Samsung的14nm FinFET製程生產,加上深度神經網路處理器,總計以60億組電晶體運作,影像處理器約可在一秒內處理1G畫素量的數據,並且以24位元執行頻寬運作,本身則搭載128位元、總計86Gbps傳輸頻寬的LPDDR4記憶體模組,處理器配備運作時脈為2.2GHz的12核Cortex-A72架構設計。

自駕車/電動車安全性是消費者最關心的重點之一,因此FSD導入大量的冗餘設計。同一塊板卡上的兩顆晶片供電和資料通道都是獨立且互為備份的;而且兩顆晶片同時都對同樣的資料進行分析,然後對比分析結果,再得出最終結論。同時,Tesla 執行長Elon Musk也強調一旦其中一組運算晶片產生異常,將可由另一組晶片無縫接手運作,使自駕運作過程不會有意外發生。

另外,晶片中神經網路處理器(Neural Network Processor, NNP),也是FSD的重點,每顆處理器有兩個NNP,每個NNP有一個96x96的MAC矩陣,32MB SRAM,工作時脈2GHz。所以一個NNP的處理能力是96x96x2(OPs)x2(GHz) = 36.864TOPS,單晶片72TOPS,板卡144TOPS。

Tesla FSD的策略讓人聯想到Apple的iPhone,其應用處理器應該是系統商強化核心競爭力與拉高競爭門檻的經典範例,以此對比Tesla的布局,不難理解Musk邏輯,FSD可以說是該公司必然選擇的道路,但能否複製Apple iPhone的成功,未來還有許多值得觀察的重點,Tesla在電動車領域已經取得初步的競爭優勢,尤其是在電池能量密度與平均耗電可行使里程上,FSD肩負進一步強化這部分優勢重責。另外,初代FSD雖然踏出第一步,但是上路後才是真正的挑戰,Tesla能否持續在軟硬體上優化,如製程改善、神經網路優化、推論效能精進等,讓FSD成為自駕車最佳控制模組,別忘了NVIDIA與Qualcomm這些晶片大腕,也正虎視眈眈。

Tesla FSD自駕晶片平台導入完整備援設計架構

提升能量密度 工研院推出新款鋰金屬固態電池

協助布局儲能電池關鍵材料與技術,工研院材化所推出新款高能量鋰金屬固態電池(Li Metal Solid State Batteries)。相較於傳統鋰電池(140Wh/Kg~180Wh/Kg),此高能量鋰金屬固態電池能量密度高出了一倍(大於350Wh/Kg)。同時具備了高續航力跟安全係數,可增加產品單次使用時間。

此項技術初期應用在3C產品(手機、平板、筆記型電腦等)、穿戴式裝置(手表、眼鏡等)上,與傳統鋰電池相比,使用時間可提高一倍,未來還可裝載於電動車、電動機車或電動巴士上,使其續航里程增加一倍。現在此電池已成功與德國材料廠商、國內電芯業者簽屬合作計畫研發,協助加速布局下世代儲能電池的關鍵材料與技術。

電動車要量產化仍面臨許多挑戰,工研院研究主任方家振表示,目前國際車廠如豐田(Toyata),大概把電動車的量產化時程預定在2025~2030年。從電池的角度來說,一個3C產品或穿戴裝置可能只會用一個電池,但比方說ㄧ台特斯拉(Tesla)可能就需要6000顆。加上電池管理的複雜程度,或是整體成本的規模計算都相對龐雜,所以現在這顆電池要應用在汽車載具的話,仍有其困難。由於電池在穿戴裝置所占的成本很低,但ㄧ台電動車的電池可能占總成本的六成以上,若電池成本高居不下,將是電動車商用一大挑戰

此款高能量鋰金屬固態電池使用高傳導無機固態電解質材料技術,其材料表面改質技術可以改善高電壓結構穩定性,有機/無機連接技術能優化異質介面相容性,進而提升電池離子導電度並降低正極板阻抗。另外搭配超薄鋰金屬負極,使重量能量密度可高達300Wh/Kg。