逆變器

TI:擴展電源轉換應用即時控制資源並維持平台開發解方

在需要連續的高性能與高效率的即時電源轉換領域,投資可擴展與不間斷的工業與汽車電源轉換解決方案對設計工程師而言至關重要。這種需求更提升了對即時控制系統的需求,例如在伺服驅動系統、電力傳輸、電網基礎設施和車載充電應用中對MCU每秒百萬條指令(MIPS)的計算能力,脈寬調變器(PWM)和類比數位轉換器(ADC)的數量。這也導致開發人員需要以簡單且低風險的方式建立與維護其產品線。性能可擴展性(Performance Scalability)和產品組合相容性(Portfolio Compatibility)為開發人員提供了一種省力又符合經濟效益的方式來擴展即時控制資源並長期維護電源轉換解決方案的平台。

可再生能源的興起帶動了在諸如太陽能逆變器等應用中使用更高功率水平的趨勢。隨著功率水平的提高,需要更多即時控制資源。例如MIPS、PWM 和 ADC,這些都是功率轉換過程中至關重要的零組件。解決此需求的典型方法是藉由單一中央控制器控制太陽能逆變器系統中的多個功率級。若該控制器的資源不足以解決更高的功率水平與越來越多的功率級時,該如何處理呢?分散式架構就是這個問題最好的解決方案。

分散式架構的理念如下:連接多個即時控制MCU,以擴展系統可用的資源和周邊裝置的數量。此方案能使設計人員在不影響產品性能的前提下實現其產品要求的性能與效率。多晶片解決方案的成本、藉由隔離和接口速度連接多裝置的複雜性、以及主機/主處理器上缺少具有外部記憶體接口的周邊裝置

德州儀器(TI)的C2000即時控制MCU產品組合藉由分散式架構實現電源轉換的價值,同時解決了上述的三個問題:C2000即時控制MCU產品組合的最新版本 TMS320F28002x 系列價格實惠,可幫助設計人員透過分散式架構最佳化BOM 成本。C2000 即時控制MCU產品組合中的其餘功能可以進一步最佳化系統成本。

而快速串行接口(FSI)以高達200MBPS的速度實現可靠且強大的高速傳輸晶片(Chip-to-chip)或板對板(Board-to-board)通訊。與其他接口(如 CAN 或 SCI)相比,FSI 更具優勢。CAN 與 SCI 的速度慢且不提供偏移補償(Skew compensation),並不適合作為連接多個MCU跨隔離通訊的解決方案。由於FSI固有的偏移補償功能和速度,連接多個MCU以獲得資源可擴展性成為一種省力且穩健的接口選項。

F28002x中引入的主機接口控制器(HIC)使MCU可以充當橋接器,使主處理器最終能間接獲得控制器上的 FSI 和其他周邊裝置。無論讀者的主機處理器上是否提供FSI,F28002x 都允許設計人員透過分散式架構實現可擴展性。

除了資源可擴展性,設計人員還面臨構建和維護產品平台的挑戰。為了有效實現這一點,需要一種省力且低風險的方法來構建從高階到中階再到低階的產品線。

C2000 即時控制MCU產品組合提供了跨系列裝置的周邊和代碼相容性,減輕開發人員使用多種產品的工作量。這簡化了基於類似MCU技術的產品遷移和構建過程,從而實現了可持續的平台解決方案。圖 2 所示為C2000即時控制 MCU從高階到中階再到低階的第三代產品中接腳到接腳、周邊裝置和代碼相容的系列裝置。

在不斷發展的汽車和工業電源轉換市場中,設計人員正在尋找能夠幫助他們應對2個關鍵設計挑戰的創新解決方案:如何輕鬆擴展即時控制資源,以及如何建立與長期維護平台解決方案。透過FSI連接多個C2000即時控制MCU,以在太陽能逆變器和分散式多軸伺服驅動器(Distributed...

陽光電源串接式光伏逆變器採英飛凌晶片技術

陽光電源公司(Sungrow)推出高達250kW裝機容量的SG250HX系列串接式光伏逆變器,該產品先前已於2019年歐洲國際太陽能技術博覽會(Intersolar Europe)上亮相。該逆變器採用英飛凌科技股份有限公司(Infineon)的定制化 EasyPACK 3B功率模組並搭載最新的TRENCHSTOP和 CoolSiC晶片技術。陽光電源的SG250HX系列串接式逆變器能支援1500 VDC和800 VAC的高電壓,最高效率可達99%。

陽光電源歐洲區技術總監Stefan Froboese表示,陽光電源致力於不斷進行技術創新,為實現歐洲的市電平價而努力。該公司已在全球範圍內加快腳步,邁向「讓人人享用潔能電力」的企業使命。很高興能為歐洲市場帶來又一顛覆性的串接式逆變器技術,將客戶的投資回報率提升至高水準。

陽光電源SG250HX的重量僅99kg,尺寸為 1051×660×363mm3,而功率密度卻能達到大約 1000瓦/升。這使得該逆變器不僅功能強大,並且功率密度良好。由於採用了英飛凌的新技術,可大幅減少其散熱器的尺寸和重量。此外,因為能提高開關頻率進而減少被動元件數量,英飛凌的產品還有助於實現系統減重。

英飛凌工業電源控制事業處總裁Peter Wawer表示,能憑藉該公司甫於2019年PCIM展會上推出的全新EasyPACK 3B功率模組來支援陽光電源達成目標,令其深感自豪。EasyPACK 3B 融合了英飛凌的Si與SiC晶片技術,再次彰顯該公司「從產品思維到系統理解」的戰略。專屬的專業知識加上前端和後端生產能力,讓該公司能夠在短短幾個月內就為客戶打造出量身定制的解決方案。

意法攜手maxon開發機器人及自動化馬達控制解決方案

意法半導體(ST)正與世界精密馬達製造商、ST合作夥伴計畫成員maxon合作,以加速機器人應用和工業伺服驅動器的研發週期。

maxon motor工業自動化業務拓展負責人Felix Herger表示,該公司馬達以高品質、高精度和高準確度贏得客戶的信賴,雙方合作開發出一個讓更多的產品設計師更輕鬆利用這些產品特質的開發平台。

EVALKIT-ROBOT-1是一個隨插即用的馬達控制解決方案,旨在幫助使用者輕鬆進入伺服驅動器和機器人精準定位,以及高階動作控制領域。套件中包含一個內建1024脈衝增量編碼器的maxon 100w無刷直流馬達。該馬達提供maxon在馬達電磁設計方面的專業知識,具有優異的平穩性和平衡性,即使轉子在低轉速時也可以精確控制馬達。

意法半導體動作控制產品行銷經理Branimir Ivetic則表示,設計具有精確定位功能的高階動作控制器既複雜又耗時,還需要專業技能。透過與maxon合作,將這些技能全部整合成一個套件並提供給客戶。EVALKIT-ROBOT-1套件可加速下一代機器人和工業自動化系統的開發,其具備先進功能和彈性,以及出色的可靠性和易用性。

在套件提供的伺服控制板上具備意法半導體的STSPIN32F0A智慧三相馬達控制器和完整的逆變器功率級。逆變器功率級採用意法半導體功率電晶體,可以連接馬達。套件還包括馬達控制韌體,使用者可以輕鬆啟動馬達並發送指令。

2024年功率模組材料市場規模將達22億美元

產業研究機構Yole Développement的功率電子團隊近期發布了對功率電子產業的一項樂觀分析。與 2017年相比,功率元件市場2018年的成長為13.9%。作為功率轉換器和逆變器中的關鍵元素,功率模組市場在2018年至2024年間的CAGR有6.6%,在2024年前達到60億美元市場規模。同時,Yole也認為2024年功率元件封裝市場價值將達到22億美元。 除了產業規模,最重要的一點或許就是EV/HEV市場所顯示出來 的持續成長。

在過去,封裝需求是由產業應用驅動的,但今天市場已經發生了轉變,未來將會不一樣,EV/HEV將會是主角。Yole相信EV/HEV將在2024年前成為最大的功率模組市場,且市值將達到25億美元。因此,功率模組封裝材料市場將在2018年到2024年間以7.8%的CAGR成長,在2024年前達到22億美元的產業規模。在這樣充滿活力的背景下,材料領域將占據功率模組市場的三分之一以上。2018年最大的封裝材料領域是底板(Baseplate),其次是基板(Substrate)。另外的32%是晶粒黏著(die-attach)和基板黏著(Substrate-attach)材料。因此,這些區隔市場中的主要技術選擇會迅速影響到整個功率模組封裝市場。

在晶粒黏著中採用銀燒結的市場比重在增加,特別是由於EV/HEV的推動。這項技術比傳統的焊接材料昂貴,而晶粒黏著市場在2018年至2024年間的CAGR超過10.8%,遠高於其他區隔市場。成長速度第二的是互聯市場。Yole公布的2018年至2024年CAGR為8.7%。緊隨這一細分市場之後的是基板,2018~2024年間的CAGR為8.5%。自從汽車電氣化的初期至今,功率模組一直扮演著關鍵 的角色,尤其是在從逆變器到雙向轉換器的優化上。由於多方面的技術因素,如熱效率和系統整合,這些模組的封裝在如今至關重要。

2018~2024年碳化矽CAGR達29%

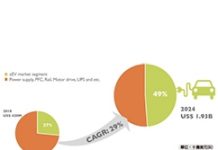

根據產業研究機構Yole Développement(Yole)碳化矽(SiC)功率半導體市場產值到2024年將達到19.3億美元,該市場在2018年到2024年之間的年複合成長率達到29%。而汽車市場無疑是最重要的驅動因素,在2024年汽車應用約占總市場比重的50%。

主要市場驅動因素是汽車市場,Yole在其SiC報告中宣布。預計2024年汽車市場總量將達到約10億美元,市占率為49%。SiC已經在OBC中使用,並且這種應用將在未來幾年中得到廣泛開發。隨著特斯拉導入SiC技術,市場已經達到了不可逆轉的地步,關於其他汽車廠商是否也會採用的討論是今年的熱門話題。繼特斯拉之後,比亞迪也將發表SiC逆變器。

最近,汽車產業已投入超過3000億美元用於電動車(xEV)的開發,這與傳統內燃機汽車市場形成鮮明對比,xEV市場是Si功率元件的主要市場驅動因素。在採用SiC的背後,Yole的分析師也指出了封裝問題。根據Yole的報告,只有意法半導體和丹佛斯有能力提出他們的專業知識,在SiC供應鏈中仍然存在許多挑戰。

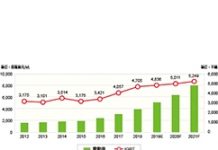

TrendForce:電動車帶動IGBT產值2021年突破52億美元

根據TrendForce旗下拓墣產業研究院報告指出,電動車已成為汽車產業未來的主要成長動能,預估在2021年將突破800萬輛,為2018年的兩倍。由於電動車除了電池與發動機外,關鍵零組件以IGBT功率元件最為重要,其使用量約為傳統內燃機引擎汽車的5至10倍之多,因此將帶動IGBT市場總值持續成長,預估2021年IGBT的市場總值將突破52億美元。

拓墣產業研究院指出,電動車使用到IGBT的裝置主要有五項,包含逆變器、直流/交流電變流器、車載充電器、電力監控系統以及其他附屬系統。其中,逆變器、直流/交流電變流器以及車載充電器對電動車性能表現影響最為關鍵,在配合高電壓高功率的工作條件下,功率元件的採用需替換成IGBT元件或IGBT模組,對IGBT元件的需求量最大;而電力監控系統與其他附屬裝置如水幫浦、空調壓縮機等在設計上雖然與過往差異不大,但由於輸入電源變更為高電壓的車用電池,因此承受電力的功率元件也需更改為適合高電壓工作範圍的IGBT功率元件,挹注IGBT市場需求。

就供應鏈來看,電動車IGBT元件的主要IDM供應商為Infineon、ON Semiconductor、Fuji Electronic、STMicroelectronics、DENSO、BYD等。其中Infineon在整體IGBT市場市占率達三成居於首位,提供IGBT元件與IGBT模組;DENSO與BYD雖為汽車製造商,但對於電動車使用的IGBT元件也有自行設計製造的能力,是少數從汽車製造跨足半導體領域的廠商。

另外,由IDM廠委外代工IGBT元件供應鏈包含晶圓代工廠世界先進、茂矽等台系廠商,中芯、華虹半導體等陸系大廠則供應其國內需求。在電動車IGBT模組部分,有Mitsubishi、SEMIKRON、Danfoss、CRRC等專門從事IGBT模組化供應給客戶。

根據拓墣產業研究院的統計,2016年至2018年,電動車數量年成長率分別為28%、29%、27%,對照2015年以前的年成長率僅個位數,推升IGBT總值大幅成長。2018年全球IGBT市場總市值規模約47億美元,年成長率達16%。

發揮長期隔離能力 閘極驅動器功率極限再進化

本文將探討藉由對IGBT/MOSFET電源開關進行破壞性檢測,分析閘極驅動器的隔離耐受能力。例如,對於像是電動/混合動力車這類高可靠度/高效能應用而言,隔離式閘極驅動器必須確保隔離阻障層(Isolation Barrier)在所有情況下維持完好。隨著Si-MOSFET/IGBT不斷改良,以及氮化鎵(GaN)和碳化矽(SiC)技術的推出,現代功率轉換器/逆變器的功率密度也跟著提升。

因此業界需要高整合度的隔離式高強固新型閘極驅動器。由於電氣隔離機制已整合在驅動器晶片內,因此這些驅動器得以小型化。電氣隔離可透過整合型高電壓微變壓器或電容來達成。由於只要出現一次意外的系統故障就可能導致電源開關損壞或爆炸,或甚至整個電源逆變器(Power Inverter)毀損,因此必須針對高功率密度逆變器來評測閘極驅動器在隔離方面的安全性能。這方面的隔離可靠度,必須針對電源切換開關毀壞的最糟狀況來進行測試與驗證。

當高功率MOSFET/IGBT失效時,逆變器內部數千微法拉的電容組(Bank Capacitor)在最糟狀況下會快速放電。這些釋放的能量會導致MOSFET/IGBT毀損、封裝爆裂以及電漿外溢到環境中。部分能量會流到閘極驅動器的線路,則會導致電氣過載(Overstress)。另外由於功率密度極高,因此即使在晶片本身失效的情況下,驅動晶片也應設計成能夠維持電氣隔離。

建構高整合度閘極驅動器

晶片層級隔離方面,運用平面微變壓器來提供電氣隔離。它採用晶圓層級技術進行製造,並製作成半導體元件的規格。在一個iCoupler通道中含有一個IC,以及晶片層級的變壓器(圖1)。在隔離層中則有隔離阻障層來分隔每個變壓器的頂部與底部線圈(圖2)。數位隔離器採用厚度至少20微米的聚醯亞胺(Polyimide)絕緣層來分隔平面變壓器線圈,其製造流程也整合成晶圓製程的一部分。這樣的製程除了讓隔離元件能以低廉的成本整合到任何晶圓廠的半導體製程外,還能達到極高的品質與可靠度。圖2的橫截面圖顯示透過極厚的聚醯亞胺層隔開頂部與底部線圈。

圖1 MOSFET半橋驅動器的晶片配置

圖2 微變壓器的橫截面

封裝內的分離導線架(Split Lead-frame)會完成隔離機制。當電源開關爆炸導致閘極驅動器輸出晶片受損,內部晶片的分區與配置設計必須確保隔離層完好無損。目前已建置許多保護措施以確保閘極驅動器內部隔離機制在遭遇事故後的存活力:

.適當調整外部電路以限制流入閘極驅動晶片的電力

.適當配置驅動晶片的輸出電晶體

.適當配置晶片上的微變壓器

.適當配置封裝內部的控制與驅動晶片

晶片內部閘極驅動器的配置,如圖1能在極端電氣過載狀況下避免電氣隔離性能崩潰。

破壞性測試模擬逆變器失效

透過組建一個含有385V與750V兩個電壓位準的測試電路以用來模擬實際電源逆變器的各種狀況。在需要對110V/230V交流電網進行功率因素修正的系統而言,385V的電壓位準相當常見。750V則常見於高功率逆變器,這類逆變器用來驅動許多應用,其中使用到的開關其額定崩潰電壓多為1200V。

在破壞性測試中,其中一個逆變器接腳連著一個電源開關以及一個適合的驅動器,在開關失效之前會維持導通狀態。在破壞期間系統會紀錄下波形,以判斷流入閘極驅動晶片的能量。之後研究各種保護措施,以限制流入閘極驅動電路的破壞性能量。在破壞性測試中用到許多種類的IGBT與MOSFET。

MOSFET/IGBT在受控破壞模式下測試電路

在IGBT/MOSFET驅動器的電氣超載測試(EOS-test)方面,我們設置一個相當接近真實世界條件的電路(圖3)。電路中含有電容與電阻,對於5kW至20kW功率範圍的逆變器而言都是相當適合的元件。在閘極電阻Rg方面,採用的是額定2瓦功率的軸向型金屬電阻。當中用到一個阻隔二極體D1,用來防止電力從高電壓電路逆流到外部電源。

圖3 EOS電路配置,用來量測隔離耐受性檢測中電源開關的損壞狀況

這個二極體也能反映真實狀況,因為浮接(Floating)電源供應器內含至少一個整流器(亦即自舉電路)。高伏電源HV會透過一個接有充電電阻Rch以及一個開關S1的電路對阻塞性電極電容進行充電。在EOS-test方面,則維持以500µs的開啟訊號貫入到控制輸入電壓VIA或VIB。這個開啟訊號透過微隔離(Microisolation)構造進行傳送,會導致短路狀況並破壞電源電晶體T1。在一些情況中,甚至會觀察到電晶體封裝爆裂。

在這裡,我們在兩個電壓位準上用四種電源開關來模擬逆變器的損壞。第一種測試是針對特定類型的切換開關,第一次會接上電力限制電路,第二次則不接。為限制損壞階段流入驅動器電路的能源,在一些測試中會把齊納二極體Dz(BZ16,1.3瓦)直接連到驅動器的輸出針腳。另外還會研究不同的閘極電阻值。

檢測直接閘極驅動器電路受損狀況

另一項測試則是模擬最糟狀況條件,當中破壞性能源直接導入閘極驅動器的輸入與輸出晶片。在這項破壞性測試中,完全充電的最大體積(bulk)電容直接連到閘極驅動器的輸出接腳(圖4)。這項測試顯示可能出現最糟狀況的超載,故能檢驗隔離耐受性的能力。能源直接流入驅動電路,而閘極電阻則是唯一的電力限制元件。其中中繼器S2把高電壓耦合到閘極驅動器的輸出電路。

圖4 EOS電路,在隔離耐受測試中用來判斷能源限制的能力

圖5顯示在最糟狀況測試中,沒有任何元件用來限制能源流入晶片的輸入端與輸出端。在高電壓750伏的直接應用方面,透過開關S1連至輸出晶片,用來代表最糟狀況的條件,中間高電壓750伏特導入驅動晶片,當中沒有用到任何能源限制閘極電阻。

圖5 EOS電路在最糟狀況中,能源直接貫入輸入與輸出晶片。

另外一種可能的最糟狀況,超量電源電壓貫入到驅動器一次側的控制晶片。輸入電源電壓的最大建議值為5.5V。倘若DC對DC轉換器產生的輸入電壓不受調節,其輸出的電壓就會升高。在不受控制的狀況,許多尖端直流對直流變壓器的輸出電壓可能提高二至三倍。貫入閘極驅動器輸入晶片的能源受到限制,而包括電阻、電源切換開關、電感等其他元件也都包含在內。這些元件會阻止能源流入控制晶片。這裡選用15V的電源電壓以及1.5安培的電流,用來模擬真實世界中直流對直流變壓器機能失常的狀況。

如表1所示,使用圖3、圖4、圖5電路進行超載測試的結果。為判斷保護電路的影響,對每種MOSFET/IGBT電源開關進行兩次測試。在9、10、11最糟狀況測試中,使用到開關S1與S2。

一般而言,齊納二極體有助於保護驅動電路,如表所示(比較測試1與測試2)。然而當閘極電阻值過小,不論是否有齊納二極體,驅動器都會受損(比較測試3與測試4)。

比較測試2與測試3,以及對照測試3與測試4,即可估算出驅動器的損壞能源。測試5與測試6提供一項有意思的結果:超接合面(Super-junction)MOSFET比起相同額定功率的IGBT更能限制能源流入閘極驅動器。測試9、10、11的目的-無上限能源流入控制與驅動器晶片-則是用來研究在最糟狀況下隔離耐受性的效能。

破壞性測試顯示在電源開關受損時的不同波形。圖6的波形是一個超接面MOSFET,開啟到晶片損壞之間大約經過100微秒,只有極小的電流流到驅動晶片,故能通過超載測試。在相同的測試條件下,標準MOSFET導致大幅提升的閘極電流與過壓,而使驅動器受損,如圖7所示。

圖6 破壞SPW2460C3產生的波形圖;沒有觀察到驅動器受損

圖7 破壞2個並聯FDP5N50所產生的波形圖;閘極驅動器失效

晶片損壞分析

部分密封的閘極驅動器顯示在不同開關與不同測試條件下出現類似的晶片損壞。圖8顯示一個P-MOSFET輸出驅動器在測試8中表1的損壞狀況。750V電壓的測試中導致一個IGBT爆裂,以及損壞限能元件Rg與DZ;不過只有在VDDA接腳焊線附近出現小區域的熔融。

圖8 閘極驅動晶片照片顯示測試8的損壞區域。隔離層中沒有發現損壞

受損階段的閘極過流,會從P-MOSFET的本徵二極體流到100微法拉電容。由於電流擁擠效應,靠近焊線的區域出現熔融。除此之外驅動晶片沒有其他損壞,控制晶片的隔離層也沒有觀察到損壞。圖9顯示測試9的熔融區,過程中150伏特的電壓直接貫入驅動晶片。控制晶片的電氣隔離能耐受這種極端超載測試。

圖9 閘極驅動晶片的照片顯示測試9過程中的損壞區域。極端的電氣超載並沒有破壞控制晶片。最終結果並沒有偵測到隔離機制受到損壞

一次側的最糟狀況顯示超量電源電壓貫入控制晶片的結果。在測試11中,15伏特的電源電壓貫入VDD1接腳,如圖5,遠遠超過絕對最高額定值7.0伏特。圖10照片顯示晶片中靠近VDD1接腳的區域出現熔融。

圖10 輸入控制晶片照片顯示測試11中的受損區域。貫入電路的能源導致在VDD1接腳附近出現範圍極有限的熔融。隔離層本身則沒有受損

電源切換開關的破壞性測試不會影響到整合式閘極驅動器的隔離耐受性。即使驅動器因超量能源流入輸出晶片而受損,也只有局部小範圍的區域會出現熔融。超量的能源會直接透過P-MOS驅動器電晶體導入到阻隔電容。因此熔融只會出現在P-MOS區域。

ADI的整合式閘極驅動器ADuM4223/ADuM3223的晶片配置不允許熔融區域擴散到控制晶片,因為控制晶片內含電流隔離訊號變壓器。為限制能源流入驅動器的輸出端,業界會使用齊納二極體。齊納二極體搭配一個適合的閘極電阻,能在電源切換開關受損時保護閘極驅動器。可以設計閘極電阻在整流時管理電力消耗,以及在出現損壞時隔離驅動器與電源開關。當高電壓直接貫入晶片時,閘極電阻可發揮保險絲的作用。電阻會讓晶片損壞控制在小範圍,只會在輸出電源切換開關附近出現熔融。

在最糟的狀況下,當無受限能源貫入輸出晶片,驅動器輸出接腳附近會出現有限的熔融區域。這項測試並沒有影響到隔離耐用性。在一次側的最糟狀況中,當電源電壓大幅超越絕對最大額定值,在電源電壓接腳的週圍就會出現有限度的熔融區。在任何電氣超載測試中,都沒有隔離能力弱化的跡象。之後進行高電壓隔離測試,則確定電氣微隔離的耐受性能。適當的晶片結構,以及驅動器封裝內部的晶片配置,能阻止破壞能源擴散到微變壓器的高電壓隔離層。

(本文作者任職於ADI)

ROHM推1700V全SiC功率模組新品

半導體製造商ROHM針對以戶外發電系統和充放電測試儀等評估裝置為首的工業裝置用電源逆變器(Inverter)和轉換器(Converter),研發出實現業界頂級可靠性的保證額定值1700V 250A的全SiC功率模組「BSM250D17P2E004」。

近年來由於SiC產品的節能效果優異,以1200V耐壓為主的SiC產品在車電和工控等領域的應用日漸廣泛。隨著各種應用的多功能化和高性能化發展,系統亦呈現高電壓化的發展趨勢,1700V耐壓產品的需求與日俱增。然而,因可靠性等因素影響,遲遲難以推出相對應的產品,所以1700V耐壓的產品一般均使用IGBT。

在這種背景下,ROHM推出了實現額定值1700V的全SiC功率模組,新產品不僅繼承了1200V耐壓產品深受好評的節能特性,還進一步提高了可靠性。

該模組通過採用新塗覆材料作為晶片的保護對策,並引進全新製程,使新模組通過了HV-H3TRB高溫高濕偏壓測試,讓1700V耐壓的產品得以成功投入到市場中。比如在高溫高濕偏壓試驗中,比較物件IGBT模組在1,000小時以內發生了引發故障的絕緣崩潰,而BSM250D17P2E004在85℃/85%的高溫高濕環境下,即使外加1360V達1,000小時以上,仍然無故障,表現出極高的可靠性。

另外,新模組中使用的是ROHM產的SiC SBD和SiC MOSFET。通過SiC SBD和SiC MOSFET的最佳配置,使導通電阻低於同等一般品10%,這將非常有助於應用裝置節能化。

盛齊綠能引進多款太陽能逆變器

看準台灣未來MW等級地面型及水面型電廠的高度發展,盛齊引進Sungrow戶外集中型逆變器SG1250/2500UD,該設備達到整機IP65防護、C5防腐蝕等級,具備PID防護功能,使用三相感應電平技術(Three-Level Topology),可達世界最高99%之轉換效率,模組化設計容易運維,發電異常更可即時診斷分析。

SG1250/2500UD亦可取代傳統SVG設備,直接執行無功/有功控制,不但降低設備初始建置成本,更減少每年電力耗損與維運成本,有效提升經濟效益。Sungrow更提供貨櫃式集成(PV Box)解決方案,無需另外建置逆變器庫室,防水防塵外殼適用於各種氣候環境,近期更可整合為20尺貨櫃的「逆」、「變」一體,節省投資、快速部署、統一維護的最佳解決方案。

Sungrow逆變器皆具有轉換效率99%,整合多組MPPT偵測發電,即時監控降低遮蔭導致的發電不匹配,減少發電損失,內建IP68風扇,即使高溫也不降容運行,對應不同場域安裝應用客製化設計,最大化發電量。Sungrow今年也首度在台灣國際智慧能源周PV Taiwan亮相,展出配合台灣氣候、地形及不同安裝應用的太陽能解決方案,充分展現對台灣太陽能市場的重視及積極發展的決心。