異質運算

模組方案助威 電源設計展新意

對電源設計者來說,要完成一個電源系統設計,傳統上多半是以分立元件(Discrete)組成,但隨著半導體跟封裝技術不斷進步,現在有越來越多元件供應商開始提供整合好的電源模組方案,甚至有專門提供電源模組的品牌業者。這意味著電源設計者有了更多樣化的選擇,但在何種情況下適合使用傳統電源設計架構,何種情況下又該考慮直接導入模組化電源?事實上,這兩種解決方案各有優劣,電源開發者在評估時必須做好各種考量。

改用模組方案? 四大重點釐清頭緒

亞德諾(ADI) μModule電源產品業務開發總監Afshin Odabaee表示,模組方案的優勢包括擁有預先組裝的完整系統級封裝,供應商在其操作溫度範圍內,通常會對產品進行100%電氣測試,確保模組內的所有元件,包括DC/DC穩壓器IC、電感器、電容器和MOSFET均合乎溫度、衝擊和振動、電源週期以及其他熱、電和機械應力使用。

使用模組方案的客戶在進行PCB布局時是非常容易的,可使PCB布局更改需求降至最低、甚至不需更改,以避免在重新設計上浪費資金,並加快設計週期。以ADI的μModule方案為例,該模組可處理DC/DC電路的所有困難工程問題,例如雜訊、電感,EMI,布局,接地迴路等。最後,使用μModule穩壓器時,類比和電源設計知識所需最少;相較之下,使用分立式方法則需要較深入的專業知識和多年的經驗累積,以避免多次PCB更改。

不過,分立元件還是有模組方案所不具備的優勢,例如其成本較為低廉,此外,電容器和電阻器等元件之間的選擇可以較為靈活,能滿足某些比較特別的規格要求。

因此,當電源開發者在評估究竟該使用分立元件或模組方案時,應該考慮的重點有四:

一、自家團隊是否有時間從頭開始設計電源,並準時完成設計驗證?如果沒有,那麼則使用模組化方案。如果有,則可將模組方案與分立式解決方案進行比較,然後根據尺寸和電氣/熱/機械性能等做出選擇。

二、是否有已知且經過驗證的DC/DC穩壓器解決方案,可以為FPGA,ASIC、GPU等處理器供電?μModule穩壓器用於英特爾(Intel)、賽靈思(Xilinx)、博通(Broadcom)等公司的多樣化參考設計中,如果需要快速且經過驗證的解決方案,則可參考這些參考設計來運用μModule穩壓器。

三、設計專案是否對DC/DC穩壓器解決方案有嚴格的PCB面積和高度限制?如果是,則可優先考慮模組方案,目前μModule產品線已經有非常小巧且超??薄的封裝。開發團隊可以將採用模組的設計與分立式方案進行比較。

四、電源開發或採購團隊是否擔心分立式DC/DC穩壓器電路中使用的元件停產(EOL)問題?如果是,則可使用μModule調節器。ADI會為EOL負責和處理二次採購。

因應大功率設計挑戰 模組方案更實際

除了前述評估考量外,在某些非常強調大功率的電力電子應用領域,使用模組解決方案也遠比使用分立元件來得實際,例如電動車的充電樁設備就是一個典型案例。

英飛凌(Infineon)工業電源控制事業處主任工程師林彥任表示,以充電樁應用來說,因為市場對於快充功能的需求十分殷切,充電樁的輸出功率規格要求提升得非常快,因此相關設備的供應商很難光靠分立元件來完成產品設計。此外,面對大功率需求,多路並聯是必然要採取的設計架構,這也使模組解決方案變得更具吸引力。

因此,英飛凌針對碳化矽(SiC)產品線的產品規畫,將採取分立元件跟模組並行的策略,且會更側重在模組方案上。目前已經量產的SiC功率模組有Easy 1B/2B;採用62mm外觀尺寸規格的SiC功率模組,則已經有工程樣品。

以模組實現異質整合 超前衛電源設計很吸睛

除了動輒數十到上百kW的電動車相關應用,在伺服器產業,由於機器學習(ML)等人工智慧(AI)的需求大爆發,使得高階伺服器飛快朝CPU搭配GPU的異質運算架構演進。如何為GPU等非x86處理器供電,成為一門新的商機。

懷格(Vicor)應用工程師楊有承表示,在伺服器領域,異質運算是未來很重要的發展趨勢,同時也帶動了非x86處理器,例如GPU跟ASIC的電源配套方案需求。而且,相較於英特爾(Intel)的x86處理器,GPU跟ASIC所需要的電源供應方案,客製化需求其實相當高,因為NVIDIA等業者不會像英特爾一樣,針對電源供應制定產業標準。

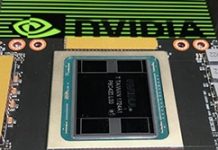

舉例來說,NVIDIA針對伺服器所推出的GPU板卡,其板載電源就是由ADI跟Vicor兩家供應商的電源模組所構成,且負責對GPU晶片供電的Vicor模組,就直接配置在GPU旁邊。對一般的電壓調節(VR)方案來說,把電源放在距離處理器這麼近的位置,雜訊是最大的挑戰。Vicor因為有獨家的弦波振幅轉換(SAC)技術跟模組設計架構,可以把雜訊抑制在極低的水準,故才能獲得NVIDIA的青睞。

低雜訊這個優勢,也讓Vicor開始探索更前衛的電源設計架構,例如直接把電源配置在處理器/ASIC的封裝基板上,甚至是直接放在封裝基板的背面,主晶片的正下方。電源離負載點越接近,功率損失就越小,去耦電容的容值需求也越低。