宜特

宜特聯手國研院太空中心跨足太空驗證產業

為加速執行我國第三期「太空科技長程發展計畫」,帶動國內太空產業發展,國家實驗研究院國家太空中心(國研院太空中心)日前與宜特科技(iST)簽署合作意願書(MOU),雙方將於「太空零件檢測驗證」方面展開具體合作。身為第三方公正驗證機構的宜特科技,將提供自家公司在半導體業界25年的驗證分析經驗,協助國內有意進入太空產業的廠商,執行電子零件驗證測試,確保電子零件的品質與可靠度;國研院太空中心則協助宜特科技建立太空電子零件的驗證能量。

宜特科技董事長余維斌表示,目前全球科技巨擘爭相投入太空產業,並且在未來十年,計畫發射數萬枚人造衛星提供通訊服務,甚至提供太空旅行。然而有意進入太空產業的廠商所遭遇到的最大問題是,雖然熟悉產品製造端,但對於太空等級的產品品質與驗證規範則較陌生。此次與國研院太空中心策略聯盟,成為太空計畫的一員,即是希望建立國內太空電子零件驗證平台,協助有意加入太空產業的廠商,攜手一同從地面飛向太空。

太空電子零件必須先通過地面的模擬環境驗證後,再進行實際太空環境驗證,以確保電子零件上太空後的功能與可靠度。太空電子零件的主要測試項目包含火箭升空時所產生的振動與衝擊,還需考量太空中嚴峻的熱循環以及真空環境;此外,太空環境存在各種輻射來源,這些輻射會對電子零件造成功能失效甚至永久性的損壞,因此太空電子零件抗輻射能力的測試也是相當關鍵的項目。宜特科技與國研院太空中心以及國內的相關實驗室共同合作,可以提供完整的驗證規畫與測試,經由專業分工,電子零件廠商可以更專注在產品的設計與製造。

iNEMI FoS具經濟效益/迅速/簡易 爬行腐蝕驗證效率大增

一般來說,這些電子產品易受到環境中的腐蝕性氣體、水分、汙染物和懸浮微粒的影響,讓敏感性電子元件與印刷電路板產生爬行腐蝕(Creep Corrosion)的失效現象,嚴重恐導致設備電氣短路故障的風險。然而,傳統爬行腐蝕驗證方法「混合流動氣體(Mixed Flowing Gas, MFG)」腐蝕試驗成本昂貴,並非能所有產業鏈的客群所接受並採用。

針對此一挑戰,國際電子生產商聯盟(International Electronics Manufacturing Initiative, iNEMI)於2018年8月特別針對爬行腐蝕的驗證發表了一份白皮書(圖1),而電子產品驗證測試實驗室宜特科技與國際系統大廠也共同剖析造成爬行腐蝕的關鍵因子,並研究開發出符合經濟效益、簡便迅速地驗證電子產品爬行腐蝕失效的測試方法「iNEMI硫磺蒸氣(Flower of Sulfur, FoS)腐蝕試驗,期能協助產業鏈客群針對爬行腐蝕的失效問題進行預防措施並找出因應之對策。

圖1 國際電子生產商聯盟(International Electronics Manufacturing Initiative, iNEMI)的爬行腐蝕驗證白皮書(White Paper_iNEMI FoS Test)

爬行腐蝕常見於PCB/導線架封裝

爬行腐蝕是屬於硫化腐蝕(Sulfur Corrosion)其中一種的失效機理,典型的案例可由印刷電路板(PCB)與導線架封裝(Leadframe Packages)(圖2)元件最為常見。由於裸露的金屬銅接觸到環境中硫化物的腐蝕性氣體進行反應生成硫化亞銅(Cu2S)的腐蝕產物,其固體腐蝕物沿著電路與阻焊層/封裝材料表面遷移生長的過程,導致相鄰焊盤和電路間的電氣短路失效現象,此一現象稱之為爬行腐蝕的失效模式。

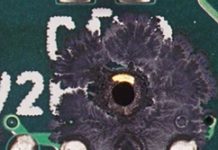

圖2 導線架封裝元件的爬行腐蝕(受限於導線架鍍層與封裝材料氣密性

一般在爬行腐蝕的誘發過程中是不需要任何電場作用就會發生的失效機制,因此其腐蝕產物的遷移與生長並無一定的方向性。而通常要促使爬行腐蝕失效機制的發生須具備以下兩個條件:

.可發生金屬硫化腐蝕的特徵位置,例如裸露的金屬銅或其所披覆的保護層緻密/氣密性不佳。

.可誘發爬行機理產生的表面環境,例如環境中含有氯氣、臭氧或清潔度較差的表面以及懸浮微粒的汙染都將觸發爬行機理的發生(表1)。

MFG/FoS硫化腐蝕試驗差異之處

通常MFG腐蝕試驗可控制的試驗參數包括溫度、濕度、腐蝕性氣體的種類、濃度與流速等。除此之外,MFG為一流動式腐蝕反應器,其腐蝕性氣體的來源來自於腐蝕氣體鋼瓶並搭配一定的氣體流速1,000或1,500liter/hour不斷地置換反應器內部的腐蝕性氣體。由於其可控制的試驗參數眾多、架設複雜且能持續地提供新鮮的腐蝕性氣體的特性,因此對於實際終端的環境條件具備較高的模擬能力與試驗的應用性,但卻也同時造成試驗成本較高的問題。

而一般FoS腐蝕試驗可控制的試驗參數只包含溫度與濕度,另考量於FoS為一批式腐蝕反應器,其腐蝕性氣體的來源來自於密閉容器中的硫磺粉受溫度提高所釋放出的硫磺蒸氣(S8)。由於其可控制的試驗參數較少、架設簡易且為單一硫化物腐蝕性氣體的特性,因此使其具備較低的試驗成本,但卻也同時造成試驗應用性較低的問題。

除此之外,因受限於密閉式的實驗設計,其試驗的腐蝕反應速率容易受到測試樣品在試驗過程中所產生揮發性有機化合物(Volatile Organic Compounds, VOC)的影響而降低。若試驗的溫度越高或在測試樣品數量越多的情況下,腐蝕反應速率受到VOC的影響則會越顯著。因此一般傳統的FoS腐蝕試驗大多都被採用來針對不同的物料清單(Bill...

釐清翹曲程度 IC SMT早夭異常迎刃而解

先進製程零件材料堆疊複雜為翹曲主因

為什麼翹曲導致後續可靠度問題,近期發生頻率這麼高呢?主要原因來自於越來越多廠商,在開發先進製程的晶片;而先進製程晶片,是由非常多不同材質、不同功能的晶片堆疊起來。例如MCM多晶片模組、系統級封裝與Fan-in/Fan-out等,這樣的元件使用的材料相當複雜且多元,堆疊在一起時,因材質本身熱膨脹係數不同(CTE)就會產生翹曲(圖1)。

圖1 先進製程晶片元件或多或少都會有翹曲現象,變形量符合IPC規範控制在一定程度內,都不會影響後續元件上板品質。

資料來源:左圖為iST;右圖為Akrometrix

除了晶片元件本身會發生翹曲外,晶片透過表面黏著技術(SMT)結合到電路板時,因晶片與電路板CTE不同,翹曲的狀況就會加劇。而當翹曲超過一定的幅度,就會造成SMT的焊接品質不良,也影響後續的可靠度測試結果。也因此,如何妥善安排這些溫度特性不同的材料依序堆疊,在加熱與散熱時不會互相影響,是相當嚴苛的技術挑戰。

在5~10年前,翹曲幅度控制在6~8mil以內,都還不至於影響後續SMT等製程;然而這幾年先進製程的材料種類複雜且反覆堆疊,受到溫度影響後的變形量已比5~10年前的樣品來的嚴重。根據宜特板階可靠度實驗室發現,隨著未來接腳數越來越多,晶片上板時,使錫膏(Solder Paste)與錫球可以接合順利所使用的治具鋼板(Stencil),厚度就會越來越薄(圖2),繼續維持在6~8mil的翹曲幅度,是否能夠像早期不至於影響SMT製程品質,令人堪憂。

圖2 左圖為傳統PCB,鋼板因接腳數較少,錫球用的不多,相對鋼板不需要太薄;右圖表示隨著先進製程的元件接腳數變多,錫球需要較多,鋼板就需要較薄。

資料來源:iST

PCB翹曲過大易導致空焊與短路

當然,也不能將所有的問題放在零件身上,因為PCB也會有翹曲的狀況。原先以為PCB厚度只要超過1.6mm,PCB本身發生翹曲的機率會較小,但實則不然。宜特板階可靠度實驗室曾經有個經典案例,IC上板至PCB時,以為只是IC零件有翹曲問題(圖3),但做了一連串的SMT製程參數調整之後,依舊發現空焊與短路問題,最終發現原因,不只是IC有翹曲,PCB也有翹曲,且翹曲變形量過大造成SMT異常。

圖3 左圖為哭臉變形元件使用哭臉鋼板;右圖為笑臉變形元件使用笑臉鋼板

資料來源:iST

除此之外,空焊短路還不是最嚴重的問題。更嚴重的是翹曲後的焊點,將會呈現拉伸與擠壓的形狀,完美的焊點應該是接近「球型」,而翹曲將導致焊點呈現「瘦高」或「矮胖」形狀,這些「非球型」的焊點,容易產生應力集中而斷裂,使得後續在可靠度驗證中,出現早夭現象的機率提高。

透過SMT解決翹曲方式,一是透過修改鋼板治具開孔大小,針對間距較大的地方給予較多的錫膏;二是透過鋼板治具抑制零件的變形。

修改SMT鋼板治具開孔大小治標不治本

然而這兩種解法必須多次驗證才能找出SMT最佳條件,若無法有效解決翹曲問題,可能得退回設計階段找尋其他材料來取代,曠日廢時。因此,若能在SMT前,取得晶片與PCB翹曲相關資訊。將可事半功倍。宜特板階可靠度實驗室使用相關量測翹曲的設備,可以針對元件與PCB來模擬翹曲的程度,再去調整SMT的參數設定,確保SMT過程中有良好的焊接品質;如此可避免因不良焊接品質導致影響可靠度驗證以及不必要的成本開銷。

翹曲量測的原理,是應用樣品上的參考光柵和它的影子之間的幾何干擾產生摩爾雲紋分布圖,進而計算出各圖元位置中的相對垂直位移,並可應用於模擬SMT回流焊溫度和操作環境條件、同時捕捉一個完整的歷史翹曲位移表現。而量測分析的速度非常快,約半小時就可得知元件在不同溫度的變形量,也能模擬溫度循環的環境,協助客戶與可靠度測試進行搭配,觀察產品在哪個溫度會達到最大的變形量, 並能在測試中思考如何改善與預防。

總結來說,在宜特板階可靠度實驗室觀察中,翹曲的問題勢必會持續存在,我們無法控制材料的特性,但如果透過篩選的方式,找出翹曲方向相同的零件與PCB,我們認為這不僅不會降低可靠度的壽命,也能協助IC設計業者找到完美翹曲比例,達到1+1>2的價值。

(本文作者為宜特科技零組件暨板階工程部經理)

宜特聯手鈺祥打造電子產品抗硫化腐蝕驗證方案

空氣污染的問題,儼然已對雲端、5G等需要高壽命品質的電子設備造成影響。為解決此一困境,宜特科技宣布聯手鈺祥企業簽署合作協議書(MoU)。由宜特提供「電子產品硬體之抗硫腐蝕可靠度驗證」,而鈺祥則打造「終端環境空氣淨化品質改善之解決方案」,即日起雙方展開策略聯盟、客群共享、以跨業結盟合作協助客戶全面性的硫化腐蝕解決方案。

近年來由於人工智慧(AI)、大數據、5G、物聯網(IOT) 與邊緣運算的廣泛應用,隨著這些題材的發酵,讓雲端資料處理中心硬體設備的可靠度能力,越來越受到重視。

然而在全球日趨嚴重的空氣污染威脅下,無論是在室內或是室外的空氣品質,也都將會直接或間接地影響雲端資料處理中心電子設備的使用壽命。空氣污染主要分為腐蝕性氣體與懸浮微粒,包括汽機車尾氣排放、重工業與石化業產排放、垃圾焚化爐等,其含有大量的硫與硫化氣體,將會造成電子產品發生硫化腐蝕的失效現象。

宜特指出,儘管國際上已有規範定義硫化腐蝕驗證的測試標準,然而,即使這些通過測試標準的電子產品,一旦使用在較嚴峻的終端環境(例如工業發展中的亞洲國家,中國或是印度等區域),仍然還是會有因硫化腐蝕失效而衍生產品客退問題的發生。

宜特進一步表示,為因應嚴峻的終端環境,宜特不僅能提供符合國際規範抗硫化測試的服務,並且在試驗過程中評估此加速試驗的硫化腐蝕模擬年限;亦可結合實際終端環境的空氣腐蝕程度,採以「客製化」的實驗設計驗證服務,協助客戶評估產品抗硫化腐蝕的壽命驗證服務。

鈺祥表示,對於電子設備本身,可以藉由可靠度驗證來改善其抗腐蝕能力;而對外界環境,如何替這些電子設備打造一個無硫化污染的環境,更是關鍵。

鈺祥企業是空氣微污染防治的領導者,也是許多半導體大廠指定之濾網採用的廠商,此次鈺祥與宜特跨界合作,將發揮1+1大於2的綜效力量,協助電子產品供應商與終端客戶全面提供電子產品抗硫化腐蝕驗證解決方案,並創造三贏的態勢。

宜特晶圓後段製程廠取得IATF 16949資質

宜特宣布其晶圓後段製程廠(竹科二廠)正式取得第三方認證機構頒發IATF 16949:2016汽車品質管理系統認證,並透過其核發之IATF 16949符合性聲明 (Letter of Conformance, LOC),確立宜特竹科二廠具備車電供應鏈標案之資質與能力。

隨著車聯網發展,先進智慧車用電子產品成為近年來發展的主要趨勢,吸引許多國際半導體大廠積極投入車用電子半導體產業。而特別在功率半導體元件,其更成為車用電子、電動車勢不可擋的必備元件,根據統計,功率半導體元件更是電動車成本佔比僅次於電池的第二大核心元件。

由於市面上在功率半導體元件的後段晶圓製程中產能不足,及客戶龐大需求下,宜特在2018年預見此市場趨勢下,正式跨入「MOSFET晶圓後段製程整合服務」(竹科二廠),一個介於晶圓代工(Front-End)到封裝(Back-End)之間的製程代工量產服務就此誕生。

經過年餘努力,宜特晶圓後段製程廠(竹科二廠)於2019年4月正式取得IATF 16949:2016汽車品質管理系統資質,IATF 16949是由國際汽車推動小組(International Automotive Task Force, IATF)成員制定,主要在提供全球汽車產業客戶更優質之產品,並制定汽車行業通用的品質管理體系要求。

而宜特晶圓後段製程廠透過第三方認證機構核發之IATF16949:2016 LOC,意味著宜特竹科二廠,已具備車電供應鏈標案之資質與能力。宜特晶圓後段製程廠(竹科二廠),可提供包括正面金屬化(Front Side Metallization, FSM):化鍍、濺鍍,及BGBM晶圓薄化,背面研磨(Backside Grinding, BG)、背面金屬化(Backside Metallization, BM),藉此為客戶打造整體性解決方案。

宜特科技業務資深副總 鄭俊彥表示,宜特在半導體驗證分析本業上,擁有專業的經營團隊與厚實的分析實力,長期以來致力於開發及提供高品質的服務;如今,從車用可靠度驗證分析本業,走向晶圓後段製程,並取得IATF 16949:2016汽車品質管理系統資質,奠定宜特在晶圓後段製程的開發實力,可提供滿足國際車廠供應鏈需求的製程服務,成為國際車廠信賴的夥伴。