生產流程

PRODUCTION PROCESS

Step1. 檢查規格

我們製前工程,將從網站訂購系統,接收到的圖紙和規格,將根據您選擇的規格進行確認。

如果有任何待確認的項目,我們將在確定製造過程之前與您聯繫並解決生產過程疑問。

如果有任何待確認的項目,我們將在確定製造過程之前與您聯繫並解決生產過程疑問。

Step1. 檢查規格

Step2. 線切割

這是將導線切成所需長度並針對每個長度進行捆綁的過程。通常,使用機器切割電線。

對於每種線材規格,操作員都要調整機器並確認長度和切割面已正確處理。

對於每種線材規格,操作員都要調整機器並確認長度和切割面已正確處理。

Step2. 線切割

Step3. 剝離

這是從電線上去除不必要的絕緣體的過程。通常,使用機器來剝離絕緣體。

在剝皮的同時或之後進行預焊接過程,電線由導體的芯線和對其進行絕緣和保護的絕緣子組成。為了使其導電,必須剝離絕緣體。在此過程中,會依據每種線材規格調整機器,讓銅絲不會出現,再進行下一階段。

在剝皮的同時或之後進行預焊接過程,電線由導體的芯線和對其進行絕緣和保護的絕緣子組成。為了使其導電,必須剝離絕緣體。在此過程中,會依據每種線材規格調整機器,讓銅絲不會出現,再進行下一階段。

Step3. 剝離

Step4. 壓接

這是將端子壓接到較早暴露芯線上的過程。通常使用機器完成。根據數量,使用一台同時切割導線和剝離絕緣體的機器。

壓接是使電線和触點緊密接觸並用機器施加壓力以使其接合的過程。不同端子使用不同的專用工具,因此操作員可以調整機器並檢查每個規格的壓接點。

Step4. 壓接

Step5. 生產追溯系統

這是生產履歷條碼概念應用於客製化生產產線的過程。操作員於每一條客製化線材,貼上專用條碼,之後每一階段生產前,操作員會先刷條碼,螢幕將出現相關生產訊息,讓現場生產者、管理者與後續品質追溯更加流暢與便利。

Step5. 生產追溯系統

Step6. 加工

這是一個工作過程中,將壓接電線插入外殼,並根據規格對線材進行分組。在該過程中也執行加強線束強度處理。插入加工的動作通常是手工工作。

Step6. 加工

Step7.組裝與核對規格

這一個過程組裝後,依據生產工單的圖面與尺寸,進行線束生產期間的自主檢查,確保相關製作細節皆有被確認。

Step7.組裝與核對規格

Step8.外觀檢查

這是檢查完成的線束是否符合規格的過程。根據規格,我們將進行連續性檢查,拉伸檢查和外觀檢查。

・連續性檢查︓檢查端子之間的線束是否導通・張力檢查︓檢查端子是否正確連接到外殼上

・外觀檢查︓連接目的地和電線顏色是否正確,污垢和划痕等檢查

Step8.外觀檢查

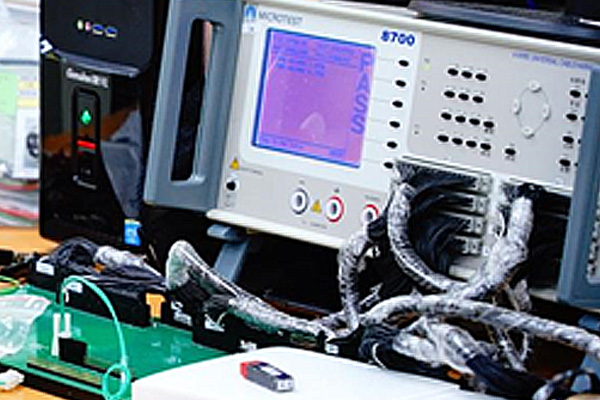

Step9. 電器特性測試

這是一個線束接近成品的電器特性檢查。客製化線束以對應模具對接,經電測機台導通檢測,同時進行分析資料,確認電氣特性測試是否正常PASS,所有客製化線束,一定會經過電測機台,確認品質可靠度。

Step9. 電器特性測試

Step10. 成品品管

這是將線束拍照儲存歸檔的過程。將生產工程資料與線束外觀數位化歸檔,讓後續討論、調閱製作與新增修改,或查詢更加便利。系統管理與數位化資料庫,可準確再次製造,相同規格線束,且品質相同的線束。

Step10. 成品品管

Step11. 包裝/運輸

這是包裝和運輸成品的過程。

使用緩衝包材包裝,以便在運輸過程中不會損壞商品,並依指定的方法進行運輸。到貨貨日期取決於目的地與運送方式。

Step11. 包裝/運輸